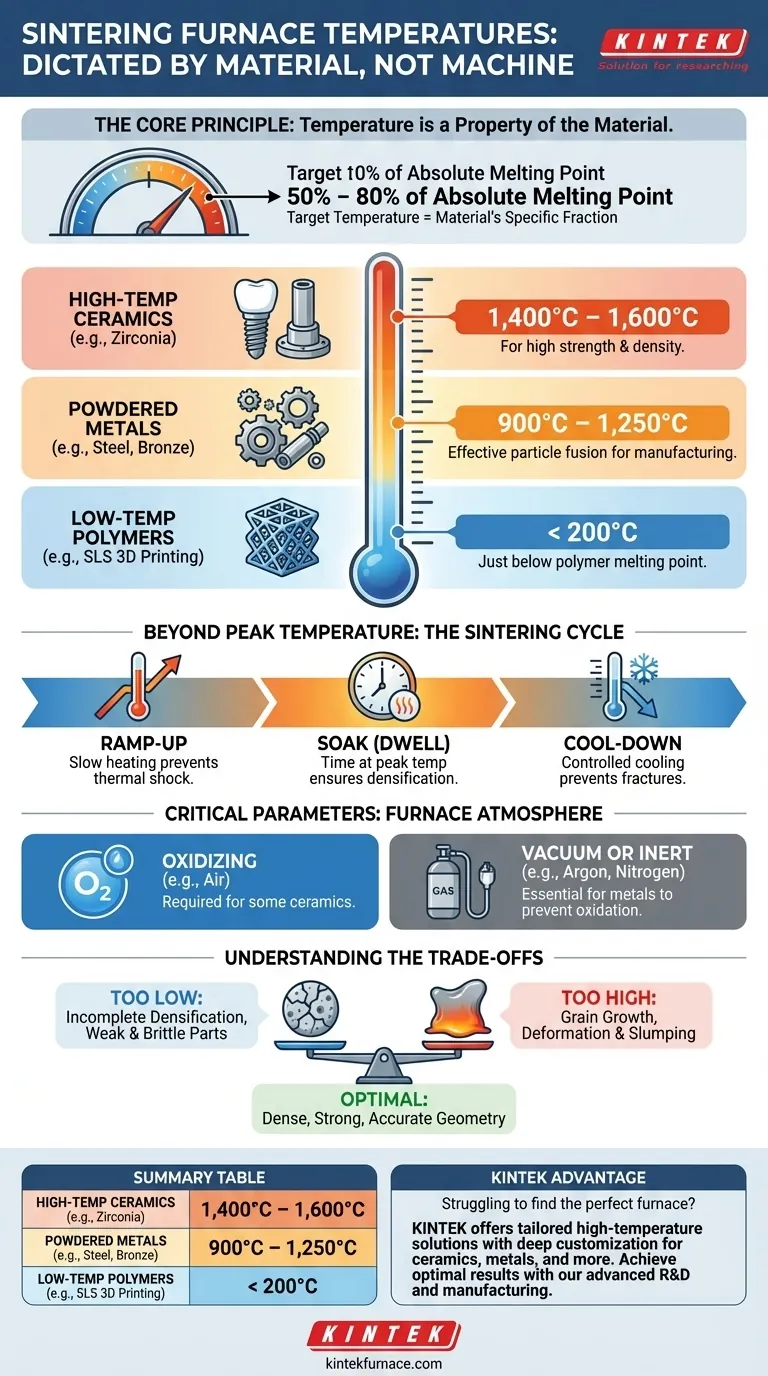

Na prática, não existe uma única faixa de temperatura para um forno de sinterização. A temperatura necessária é ditada inteiramente pelo material que está sendo processado. Para cerâmicas de alto desempenho como a zircônia, esta faixa é tipicamente entre 1.400°C e 1.600°C, enquanto os fornos laboratoriais de uso geral que processam metais em pó geralmente operam entre 900°C e 1.200°C.

O princípio central a ser entendido é que a temperatura de sinterização não é uma característica do forno, mas sim uma propriedade do material. É sempre uma fração específica do ponto de fusão absoluto do material, tornando o material em si o único determinante da temperatura de operação necessária.

O Princípio Central: A Temperatura é Ditada Pelo Material

A sinterização é o processo de compactação e formação de uma massa sólida de material por meio de calor, sem derretê-lo até o ponto de liquefação. A temperatura alvo é um parâmetro crítico derivado diretamente das propriedades fundamentais do material.

Sinterização e Ponto de Fusão

A temperatura de sinterização ideal situa-se tipicamente entre 50% e 80% do ponto de fusão absoluto do material. Isso fornece energia térmica suficiente para que os átomos se difundam pelas fronteiras das partículas, fundindo-as e reduzindo a porosidade.

Operar abaixo desta faixa resulta em ligação incompleta e uma peça final fraca. Excedê-la acarreta o risco de crescimento descontrolado de grãos ou mesmo fusão, o que causa deformação e falha da peça.

Exemplos por Tipo de Material

A grande diferença nos pontos de fusão é o motivo pelo qual as faixas de temperatura dos fornos variam tanto.

- Cerâmicas de Alta Temperatura (ex: Zircônia): Usada em implantes dentários e aplicações industriais, a zircônia requer um ciclo de alta temperatura, frequentemente atingindo picos entre 1.400°C e 1.600°C, para alcançar sua renomada resistência e densidade.

- Metais em Pó (ex: Aço, Bronze): Comuns na fabricação, estes materiais são sinterizados a temperaturas mais baixas. Uma faixa típica é de 900°C a 1.250°C, que é quente o suficiente para fundir as partículas metálicas de forma eficaz.

- Polímeros de Baixa Temperatura (ex: Impressão 3D SLS): Embora também seja uma forma de sinterização, processos como a Sinterização Seletiva a Laser para plásticos operam em temperaturas significativamente mais baixas, frequentemente abaixo de 200°C, logo abaixo do ponto de fusão específico do polímero.

Além da Temperatura: Outros Parâmetros Críticos de Sinterização

Atingir um resultado bem-sucedido depende de mais do que apenas a temperatura de pico. Todo o ciclo de aquecimento e resfriamento é um processo cuidadosamente controlado.

Perfil de Tempo e Temperatura

O processo não se resume simplesmente a atingir uma temperatura. Ele envolve um "perfil de temperatura" com três fases principais:

- Rampa de Aquecimento (Ramp-up): A taxa na qual o forno aquece. Uma rampa lenta é crucial para prevenir choque térmico e rachaduras.

- Tempo de Permanência (Soak ou Dwell): O período gasto na temperatura máxima de sinterização. Esta duração garante que toda a peça atinja o equilíbrio térmico e a densificação total.

- Resfriamento (Cool-down): A taxa controlada de resfriamento, que é igualmente importante para prevenir estresse e fraturas na peça final.

Atmosfera do Forno

O gás dentro do forno é uma variável crítica. Uma atmosfera oxidante (como o ar) é necessária para algumas cerâmicas, mas para a maioria dos metais, causaria uma oxidação destrutiva.

Para metais, um vácuo ou uma atmosfera inerte (usando gases como argônio ou nitrogênio) é necessário para evitar a oxidação, garantindo a pureza e a integridade do componente sinterizado final.

Entendendo as Compensações (Trade-offs)

A escolha da temperatura de sinterização é um ato de equilíbrio com consequências claras se for feita incorretamente. Seguir a folha de dados do fabricante do material é inegociável.

Temperatura Muito Baixa: Densificação Incompleta

Se a temperatura for muito baixa ou o tempo de permanência for muito curto, a difusão atômica será insuficiente. Isso deixa porosidade excessiva, resultando em uma peça mecanicamente fraca e quebradiça.

Temperatura Muito Alta: Crescimento de Grão e Deformação

Se a temperatura for muito alta ou o tempo de permanência for muito longo, os grãos microscópicos do material podem crescer demais. Este efeito de coalescimento pode paradoxalmente reduzir a resistência e a tenacidade final do material.

Chegar muito perto do ponto de fusão fará com que a peça abaixe ou se deforme sob seu próprio peso, destruindo sua geometria.

Fazendo a Escolha Certa Para o Seu Objetivo

Comece sempre com a folha de dados técnicos oficial do seu material específico. A partir daí, seu objetivo determinará seu foco.

- Se seu foco principal são cerâmicas de alto desempenho como a zircônia: Você deve usar um forno de alta temperatura capaz de atingir 1400°C a 1600°C e mantê-la com alta estabilidade.

- Se seu foco principal são metais em pó ou pesquisa geral: Um forno com uma faixa operacional comum de 900°C a 1200°C cobrirá a maioria das aplicações.

- Se seu foco principal é prevenir defeitos: Você deve seguir precisamente o perfil recomendado pelo fornecedor do material, prestando a máxima atenção às taxas de aquecimento e resfriamento.

Em última análise, a sinterização bem-sucedida é um ato de equilíbrio preciso onde a temperatura é a alavanca mais crítica, mas não a única, que você controla.

Tabela Resumo:

| Tipo de Material | Faixa de Temperatura de Sinterização Típica | Características Principais |

|---|---|---|

| Cerâmicas de Alta Temperatura (ex: Zircônia) | 1.400°C a 1.600°C | Peças de alta resistência e densas para implantes e usos industriais |

| Metais em Pó (ex: Aço, Bronze) | 900°C a 1.250°C | Fusão eficaz de partículas para aplicações de fabricação |

| Polímeros de Baixa Temperatura (ex: Impressão 3D SLS) | Abaixo de 200°C | Usado em processos de fabricação aditiva |

Com dificuldades para encontrar o forno de sinterização perfeito para o seu material? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja trabalhando com cerâmicas de alto desempenho, metais em pó ou outros materiais, podemos ajudá-lo a alcançar resultados de sinterização ótimos. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar a eficiência e o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança