A principal alternativa tecnológica aos fornos rotativos tradicionais é a adoção de sistemas de aquecimento eletromagnético. Esta inovação representa uma mudança fundamental do aquecimento baseado em combustão externa para a transferência direta e interna de energia, oferecendo melhorias significativas na eficiência energética e no desempenho ambiental.

O desafio central com os fornos tradicionais é o aquecimento ineficiente e indireto, o que leva a altos custos de energia e emissões. O aquecimento eletromagnético resolve isso energizando diretamente o material, mudando fundamentalmente a equação de transferência de energia para o processamento térmico.

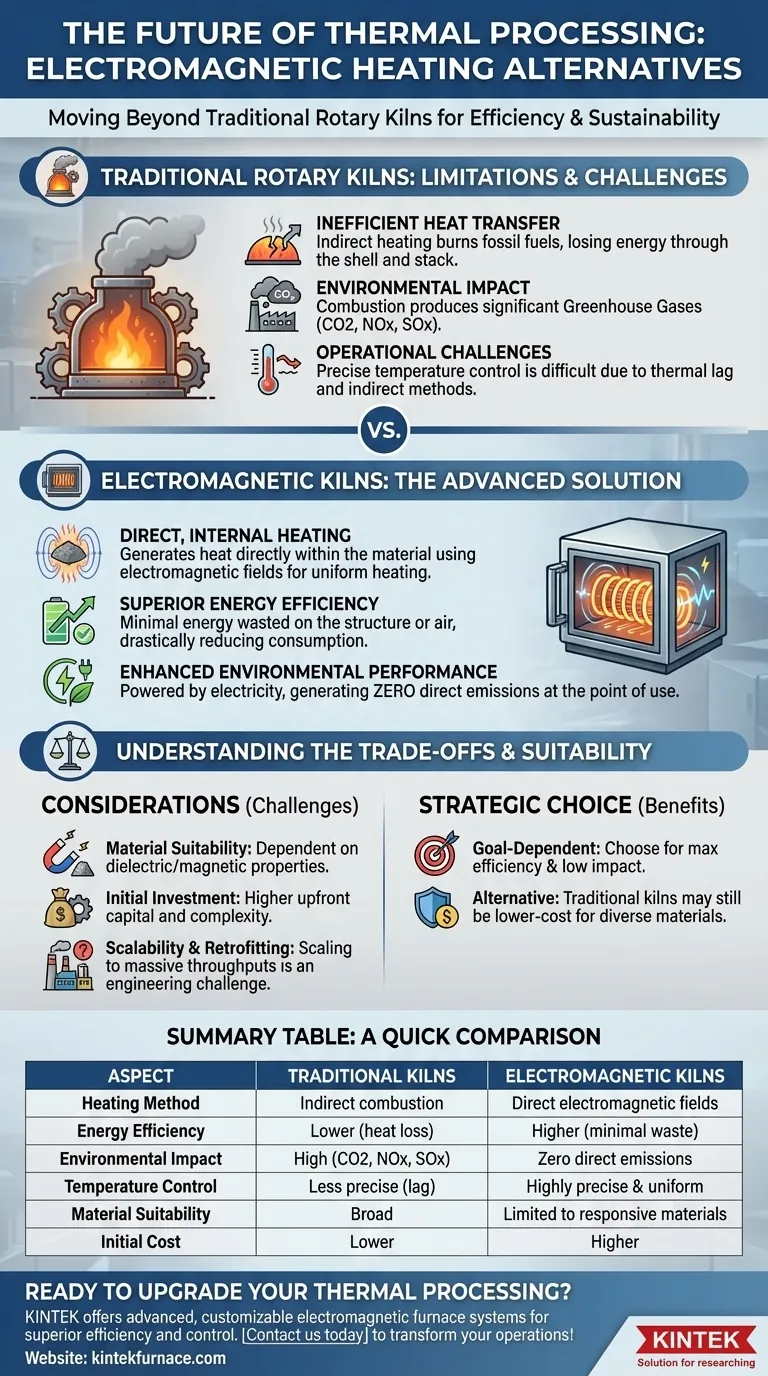

As Limitações da Tecnologia de Fornos Convencionais

Os fornos rotativos tradicionais, embora sejam pilares do processamento industrial há mais de um século, possuem ineficiências inerentes. A maioria dos avanços concentrou-se em otimizar um sistema já limitado, em vez de redesenhar seu núcleo.

Transferência de Calor Ineficiente

Os fornos convencionais são tipicamente aquecidos pela queima de combustíveis fósseis, como gás natural ou carvão. Esse calor é transferido indiretamente para o material através da parede do forno e do ar circundante. Uma porção significativa dessa energia térmica é perdida para o meio ambiente através da chaminé de exaustão e da própria parede do forno.

Impacto Ambiental

A combustão de combustíveis fósseis é a principal fonte de calor para os fornos tradicionais, o que inerentemente produz gases de efeito estufa (como CO2) e outros poluentes (como NOx e SOx). Isso cria uma pegada ambiental direta e inevitável para o processo de aquecimento.

Desafios Operacionais

Apesar dos aprimoramentos modernos, como bombas de alta precisão e controles de velocidade, os fornos tradicionais ainda lutam com a regulação precisa da temperatura. A grande massa térmica e o método de aquecimento indireto criam um atraso, tornando difícil fazer ajustes rápidos e manter um perfil de temperatura perfeitamente uniforme através da cama de material.

Como os Fornos Eletromagnéticos Fornecem uma Solução

Os fornos rotativos aquecidos eletromagneticamente não apenas aprimoram o projeto antigo; eles substituem o mecanismo fundamental de aquecimento. Isso permite um nível de precisão e eficiência que a combustão não consegue igualar.

O Princípio do Aquecimento Direto

Em vez de aquecer o forno por fora, esta tecnologia usa campos eletromagnéticos para gerar calor diretamente dentro do próprio material. Ao selecionar as frequências apropriadas, o sistema pode energizar seletivamente os materiais alvo, fazendo com que aqueçam de forma rápida e uniforme de dentro para fora.

Eficiência Energética Superior

Como a energia é transferida diretamente para o material que está sendo processado, uma quantidade mínima de energia é desperdiçada aquecendo a estrutura do forno ou o ar circundante. Isso reduz drasticamente o consumo geral de energia em comparação com o método indireto e de alta perda da combustão de combustível.

Desempenho Ambiental Aprimorado

O processo de aquecimento em si é alimentado por eletricidade e não gera emissões diretas. Isso desvincula o processo de aquecimento da combustão, eliminando os poluentes de CO2, NOx e SOx associados à queima de combustíveis fósseis no ponto de uso.

Compreendendo os Compromissos

Embora o aquecimento eletromagnético ofereça vantagens claras, ele não é uma substituição universal para todas as aplicações. A decisão de adotar esta tecnologia envolve considerações práticas e compromissos.

Adequação do Material

A eficácia do aquecimento eletromagnético é altamente dependente das propriedades dielétricas e magnéticas do material que está sendo processado. Materiais que não respondem bem ao campo eletromagnético aplicado não podem ser aquecidos eficientemente, tornando esta tecnologia inadequada para certas aplicações.

Investimento Inicial e Complexidade

A implementação de um sistema de aquecimento eletromagnético geralmente requer um investimento de capital inicial mais alto em comparação com um forno tradicional. A tecnologia também é mais sofisticada, podendo exigir conhecimento especializado para operação, manutenção e projeto de processo.

Escalabilidade e Infraestrutura Existente

Embora a tecnologia esteja avançando rapidamente, escalá-la para as enormes taxas de transferência de algumas indústrias (como a produção de cimento) continua sendo um desafio de engenharia significativo. A adaptação da infraestrutura de fornos existentes geralmente não é viável, exigindo uma substituição total do sistema.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre um forno tradicional de última geração e um eletromagnético depende inteiramente do seu objetivo operacional principal.

- Se o seu foco principal é maximizar a eficiência energética e minimizar o impacto ambiental: O aquecimento eletromagnético é o caminho definitivo a seguir para materiais adequados.

- Se o seu foco principal é processar materiais diversos com uma configuração comprovada e de menor custo: Um forno tradicional avançado com controles modernos para estabilidade e rendimento ainda pode ser a escolha mais prática.

Em última análise, escolher a tecnologia de forno correta é uma decisão estratégica entre a versatilidade comprovada da combustão e a precisão e eficiência limpa dos eletromagnéticos.

Tabela de Resumo:

| Aspecto | Fornos Rotativos Tradicionais | Fornos Eletromagnéticos |

|---|---|---|

| Método de Aquecimento | Combustão indireta (combustíveis fósseis) | Campos eletromagnéticos diretos |

| Eficiência Energética | Menor devido à perda de calor | Maior com desperdício mínimo |

| Impacto Ambiental | Altas emissões (CO2, NOx, SOx) | Zero emissões diretas |

| Controle de Temperatura | Menos preciso com atraso | Altamente preciso e uniforme |

| Adequação do Material | Ampla, mas menos eficiente | Limitada a materiais responsivos |

| Custo Inicial | Menor investimento inicial | Maior investimento de capital |

Pronto para atualizar seu processamento térmico com soluções de ponta? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas de fornos de alta temperatura avançados adaptados às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos. Se o seu objetivo é eficiência energética superior, redução do impacto ambiental ou controle preciso de temperatura, temos a experiência para ajudar. Entre em contato conosco hoje para discutir como nossas tecnologias de aquecimento eletromagnético podem transformar suas operações!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos