Para avaliar adequadamente um forno de porcelana, é preciso ir além da temperatura máxima e avaliar uma combinação de parâmetros técnicos. As especificações mais críticas envolvem seu desempenho de queima, incluindo taxa de aquecimento e uniformidade de temperatura; seu sistema de controle, como programabilidade e precisão; e sua construção física, que inclui o material da câmara e os elementos de aquecimento. Esses fatores determinam coletivamente a capacidade do forno de produzir restaurações dentárias consistentes e de alta qualidade.

O desafio central não é simplesmente comprar um forno que atinja altas temperaturas, mas selecionar um que forneça o controle térmico preciso exigido pelos materiais dentários modernos. O verdadeiro sucesso reside em igualar a programabilidade do forno e suas capacidades de aquecimento e resfriamento às exigências específicas das cerâmicas que você usa com mais frequência.

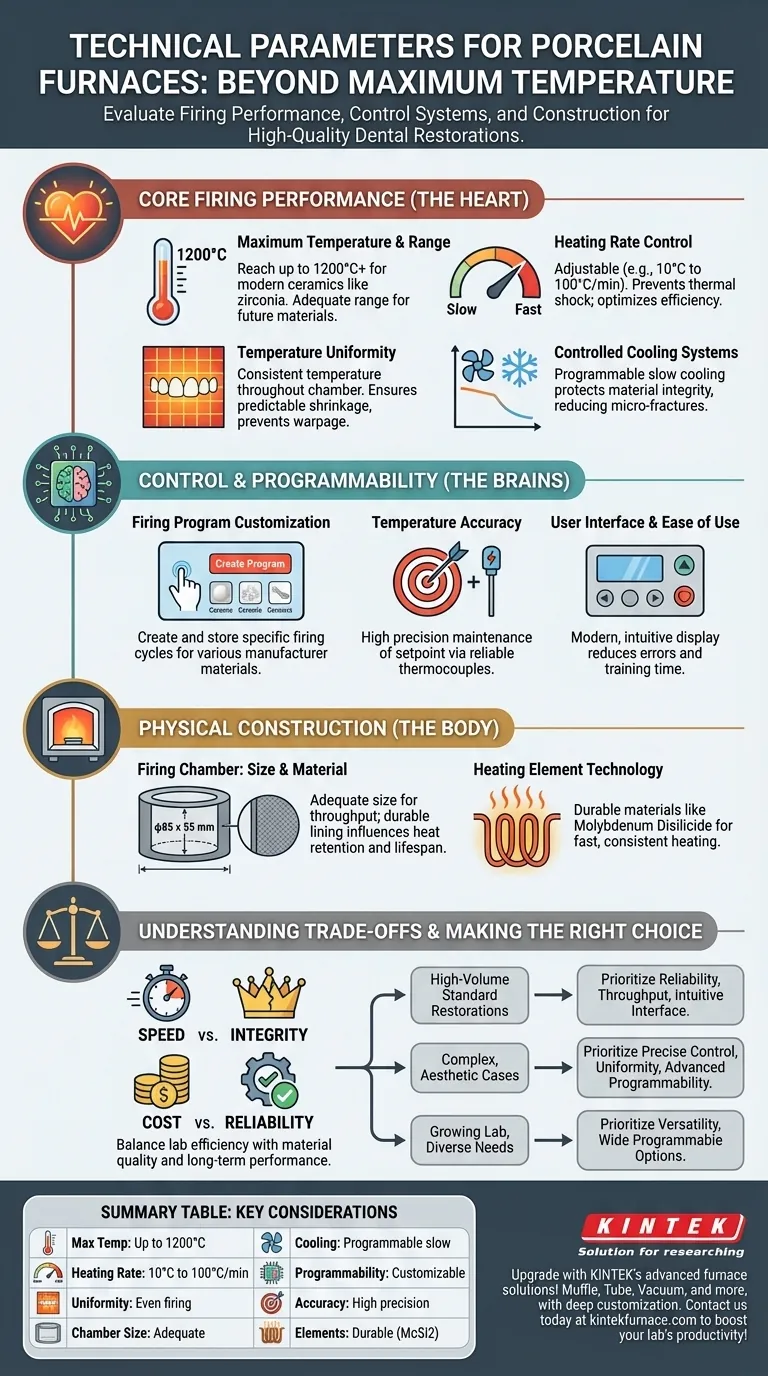

Desempenho Central de Queima: O Coração do Forno

A qualidade final de uma restauração é um resultado direto de quão bem o forno gerencia o ciclo de queima. Esta é a área de avaliação mais crítica.

Temperatura Máxima e Faixa

O forno deve ser capaz de atingir as temperaturas necessárias para os materiais com os quais você trabalha. Cerâmicas modernas, especialmente certos tipos de zircônia, podem exigir temperaturas de até ou acima de 1200°C.

Uma faixa de temperatura adequada garante que você não será limitado na sua escolha de materiais agora ou no futuro.

Controle da Taxa de Aquecimento

A velocidade com que o forno atinge sua temperatura alvo é uma variável crítica. Um forno com uma taxa de aquecimento ampla e controlável (por exemplo, 10°C a 100°C por minuto) oferece imensa flexibilidade.

Taxas mais lentas são cruciais para prevenir choque térmico e rachaduras em restaurações grandes ou complexas, enquanto taxas mais rápidas podem melhorar a eficiência do laboratório para trabalhos menores e padrão.

Uniformidade de Temperatura

Isso se refere à consistência da temperatura em toda a câmara de queima. A má uniformidade pode fazer com que uma parte de uma restauração, como uma ponte grande, seja queimada de forma diferente de outra.

Procure fornos que garantam um alto grau de uniformidade de temperatura em toda a bandeja de queima. Isso é essencial para um encolhimento previsível e para prevenir empenamentos ou distorções.

Sistemas de Resfriamento Controlado

A fase de resfriamento é tão importante quanto a fase de aquecimento. O resfriamento rápido e incontrolado pode introduzir estresse na cerâmica, levando a microfraturas que comprometem a restauração final.

Fornos avançados apresentam sistemas de resfriamento lento programáveis que protegem a integridade do material, o que é especialmente vital para restaurações totais em cerâmica e zircônia.

Controle e Programabilidade: O Cérebro da Operação

O desempenho de um forno é tão bom quanto seu sistema de controle. É isso que permite a um técnico traduzir a ciência dos materiais em um processo previsível e repetível.

Personalização de Programas de Queima

Materiais de diferentes fabricantes têm parâmetros de queima exclusivos. Um forno com ciclos totalmente programáveis é uma necessidade, não um luxo.

Isso permite que você crie, armazene e modifique programas com base nos requisitos específicos de qualquer porcelana ou cerâmica, garantindo resultados ótimos para cada caso.

Precisão e Medição da Temperatura

Existe uma diferença entre a temperatura que você define e a temperatura real dentro da câmara. A precisão do controle de temperatura define o quão de perto o forno mantém o ponto de ajuste.

Um elemento de medição de temperatura de alta qualidade (termopar) e um controlador sofisticado são fundamentais para minimizar esse desvio e alcançar resultados consistentes.

Interface do Usuário e Facilidade de Uso

Uma interface complexa pode levar a erros e aumentar o tempo de treinamento. Um painel de controle moderno e intuitivo com um display digital claro simplifica a programação e reduz o risco de erros.

A capacidade de selecionar facilmente programas predefinidos ou criar os personalizados é uma marca de um forno bem projetado.

Construção Física e Confiabilidade

A construção física do forno dita sua longevidade, necessidades de manutenção e capacidade.

Câmara de Queima: Material e Tamanho

A câmara deve ser grande o suficiente para acomodar o tamanho e o volume do seu trabalho típico. Considere as dimensões internas (por exemplo, φ85 x 55 mm) para avaliar a capacidade de produção.

O material do revestimento interno da câmara também influencia a retenção de calor, a pureza do ambiente de queima e a durabilidade a longo prazo.

Tecnologia do Elemento de Aquecimento

Os elementos de aquecimento são o motor do forno. O dissiliceto de molibdênio é um material comum para elementos de alto desempenho devido à sua durabilidade e capacidade de aquecer de forma rápida e consistente.

A qualidade e o design desses elementos impactam diretamente a vida útil do forno e sua capacidade de manter o desempenho ao longo de milhares de ciclos.

Entendendo os Compromissos

A escolha de um forno envolve equilibrar prioridades concorrentes. A objetividade aqui é fundamental para fazer um investimento sólido.

Recursos Avançados vs. Simplicidade

Alguns fornos oferecem recursos avançados, como sensores de temperatura infravermelhos ou sistemas de vácuo especializados. Estes podem fornecer controle superior para casos altamente estéticos ou complexos.

No entanto, um laboratório focado em coroas padrão PFM ou de zircônia monolítica pode não precisar desses recursos e, em vez disso, pode priorizar um modelo de "cavalo de batalha" mais simples e robusto.

Velocidade vs. Integridade do Material

Embora uma taxa de aquecimento rápida possa aumentar a produção do laboratório, também aumenta o risco de choque térmico, especialmente com restaurações espessas.

O forno ideal não é apenas rápido; é aquele que lhe dá controle preciso sobre a taxa, permitindo que você escolha velocidade quando apropriado e cautela quando necessário.

Custo Inicial vs. Confiabilidade a Longo Prazo

Um forno de preço mais baixo pode ser tentador, mas pode ser mais caro a longo prazo. Queima inconsistente, tempo de inatividade frequente e altos custos de manutenção rapidamente apagam a economia inicial.

Investir em um forno conhecido por sua confiabilidade e apoiado por um forte suporte do fabricante oferece um retorno melhor através de menos refações e fluxos de trabalho mais previsíveis.

Fazendo a Escolha Certa para Suas Restaurações

Sua decisão final deve ser guiada pelo tipo de trabalho que seu laboratório realiza com mais frequência.

- Se o seu foco principal são restaurações padrão de alto volume: Priorize a confiabilidade, o tamanho da câmara para capacidade de produção e uma interface intuitiva com programas predefinidos facilmente acessíveis.

- Se o seu foco principal são casos complexos e estéticos (por exemplo, pontes de longo alcance, zircônia): Priorize o controle preciso das taxas de aquecimento e resfriamento, uniformidade de temperatura excepcional e programabilidade avançada.

- Se o seu foco principal é um laboratório em crescimento com necessidades diversas: Priorize um forno versátil com uma ampla gama de opções programáveis para acomodar materiais e técnicas atuais e futuras.

Uma avaliação completa desses parâmetros garante que seu investimento resulte em uma base para resultados clínicos previsíveis e de alta qualidade.

Tabela Resumo:

| Parâmetro | Considerações Chave |

|---|---|

| Temperatura Máxima | Deve atingir até 1200°C para cerâmicas modernas como zircônia |

| Controle da Taxa de Aquecimento | Ajustável de 10°C a 100°C/min para prevenir choque térmico |

| Uniformidade de Temperatura | Assegura queima uniforme para evitar empenamento e distorção |

| Sistemas de Resfriamento | Resfriamento lento programável para reduzir estresse e microfraturas |

| Programabilidade | Ciclos de queima personalizáveis para diferentes materiais |

| Precisão da Temperatura | Controle de alta precisão com termopares confiáveis |

| Tamanho da Câmara | Dimensões adequadas (por exemplo, φ85 x 55 mm) para capacidade de trabalho |

| Elementos de Aquecimento | Materiais duráveis como dissiliceto de molibdênio para longevidade |

Atualize seu laboratório dentário com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos de Crisol, Tubo, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD adaptados para controle térmico preciso. Nossas capacidades de personalização profunda garantem que seu forno de porcelana atenda a necessidades experimentais exclusivas, aprimorando a qualidade da restauração e a eficiência do laboratório. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas e aumentar sua produtividade!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade