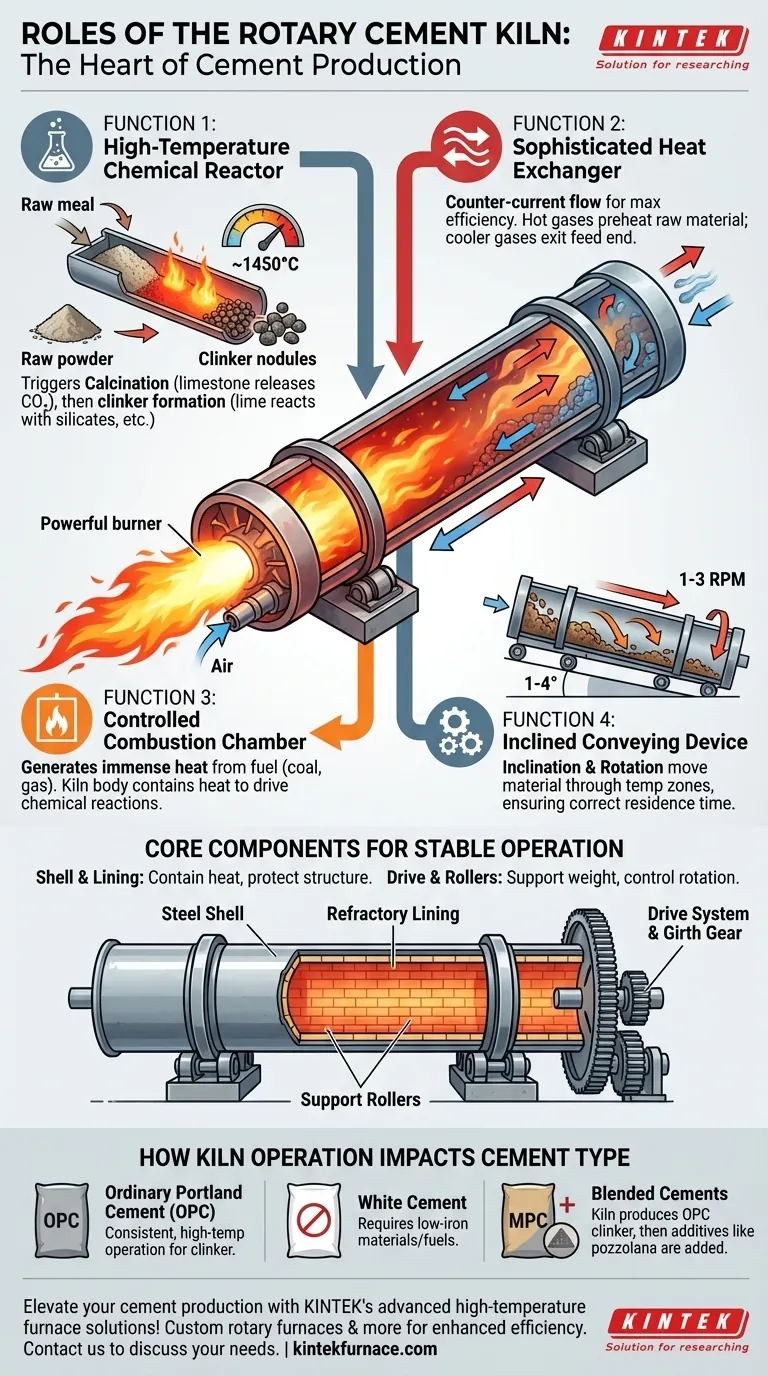

Em sua essência, o forno rotativo é o coração de uma fábrica de cimento, desempenhando quatro funções críticas simultaneamente. Ele atua como um reator químico de alta temperatura, um trocador de calor sofisticado, uma câmara de combustão potente e um dispositivo de transporte de material, tudo integrado em um cilindro giratório maciço. Essa integração permite transformar matérias-primas finamente moídas em clínquer de cimento através de um processo térmico precisamente controlado.

O forno rotativo é mais do que apenas um forno; é um sistema dinâmico. Sua leve inclinação e rotação constante são os mecanismos que impulsionam a troca de calor, facilitam as reações químicas e transportam o material, tornando-o o motor indispensável da produção de cimento.

O Forno como um Sistema de Processo Integrado

A genialidade do forno rotativo reside na forma como ele combina várias funções distintas. Entender cada papel revela como ele alcança a complexa transformação da farinha crua no ingrediente fundamental do cimento.

Função 1: Um Reator Químico de Alta Temperatura

O propósito principal do forno é servir como um reator químico. A matéria-prima entra no forno e é aquecida a temperaturas extremas, atingindo o pico em torno de 1450°C (2640°F).

Esse calor intenso desencadeia a calcinação, um processo onde o calcário (carbonato de cálcio) libera dióxido de carbono para se tornar cal (óxido de cálcio). À medida que o material se move mais para baixo no forno, em direção às zonas mais quentes, essa cal reage com silicatos, aluminatos e ferritas para formar novos compostos conhecidos como clínquer de cimento.

Função 2: Um Dispositivo Sofisticado de Troca de Calor

Um forno rotativo é um trocador de calor de contracorrente incrivelmente eficiente. Os gases de combustão quentes do queimador na extremidade inferior fluem para cima no forno, opondo-se diretamente ao fluxo do material cru mais frio que se move para baixo.

Este design garante a máxima eficiência térmica. Os gases mais quentes encontram o material mais processado, enquanto os gases mais frios pré-aquecem a matéria-prima fresca que entra no forno.

Função 3: Uma Câmara de Combustão Controlada

Na extremidade de descarga do forno, há um queimador potente. Este sistema de queima injeta combustível (como carvão, petcôque ou gás natural) e ar, criando uma chama maciça que gera a energia térmica necessária.

O corpo do forno atua como a câmara de combustão, contendo esse calor imenso e direcionando-o ao longo do cilindro para impulsionar as reações químicas.

Função 4: Um Dispositivo de Transporte Inclinado

O próprio forno é um transportador simples, mas eficaz. Ele é instalado em um ângulo ligeiro (tipicamente de 1 a 4 graus) e gira lentamente (cerca de 1 a 3 rotações por minuto).

Esta combinação de inclinação e rotação faz com que o material sólido tombe e avance gradualmente da extremidade de alimentação superior para a extremidade de descarga inferior. Este movimento garante que o material passe o tempo correto em cada zona de temperatura para que as reações químicas se completem.

Compreendendo os Componentes Essenciais

A capacidade do forno de executar essas quatro funções depende de sua engenharia robusta. Vários componentes chave trabalham em conjunto para garantir uma operação estável e contínua.

A Carcaça de Aço e o Revestimento Refratário

O corpo do forno é um cilindro de aço soldado maciço. Como o aço derreteria nas temperaturas de operação, o interior é revestido com camadas de tijolos refratários.

Este revestimento é fundamental. Ele isola a carcaça de aço do calor interno intenso e irradia energia térmica de volta para o leito de material, melhorando a transferência de calor e protegendo a integridade estrutural do forno.

O Sistema de Acionamento e os Rolos de Suporte

O peso imenso do forno é distribuído por vários conjuntos de rolos de suporte. Esses rolos permitem que o forno gire suavemente e de forma estável.

Uma coroa dentada envolve o forno, que é girada por uma engrenagem pinhão conectada a um potente sistema de acionamento. Este sistema controla a velocidade de rotação, que é um parâmetro chave para gerenciar o tempo de residência do material dentro do forno.

Como a Operação do Forno Impacta o Tipo de Cimento

Embora o processo fundamental permaneça o mesmo, ajustes nas matérias-primas e no controle do forno são necessários para produzir diferentes tipos de cimento. O forno produz o clínquer, que é a base para o produto final.

- Se o seu foco principal for a produção de Cimento Portland Comum (OPC): O objetivo é uma operação consistente em alta temperatura para garantir a formação completa dos compostos essenciais do clínquer.

- Se o seu foco principal for a produção de Cimento Branco: Você deve usar matérias-primas e combustíveis com teor extremamente baixo de ferro e manganês, pois esses elementos causam a cor cinza do cimento padrão.

- Se o seu foco principal for a produção de cimentos misturados (como Cimento Portland Pozolana): O papel do forno é produzir clínquer de OPC de alta qualidade, que é então moído juntamente com outros materiais, como pozolana ou cinzas volantes, em uma etapa posterior.

Ao dominar a complexa interação de química, termodinâmica e mecânica dentro deste único dispositivo, os operadores podem garantir a produção eficiente de cimento de alta qualidade.

Tabela de Resumo:

| Função | Descrição |

|---|---|

| Reator Químico | Aquece matérias-primas a ~1450°C para calcinação e formação de clínquer. |

| Trocador de Calor | Utiliza fluxo de contracorrente para transferência de calor eficiente e pré-aquecimento de material. |

| Câmara de Combustão | Abriga o queimador para combustão de combustível, gerando altas temperaturas. |

| Dispositivo de Transporte | Inclinação e rotação movem o material através das zonas de temperatura. |

Eleve sua produção de cimento com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos rotativos personalizados e muito mais, incluindo Fornos Muffle, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas para maior eficiência e qualidade. Contate-nos hoje para discutir como podemos apoiar suas operações!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso