Em resumo, os fornos rotativos são isolados usando um sistema de materiais, principalmente materiais refratários de alta temperatura como tijolos ou cimento para o corpo principal do forno, e cerâmicas especializadas como alumina ou quartzo para o tubo do processo. Essa abordagem em camadas é essencial para gerenciar temperaturas extremas, resistir à corrosão química e garantir que o forno opere de forma eficiente e segura.

A escolha do isolamento em um forno rotativo não se trata de um único material, mas de um sistema estratégico. O corpo externo depende de refratários robustos para contenção térmica, enquanto o tubo de processo interno é selecionado com base em sua interação direta com o material que está sendo aquecido, equilibrando estabilidade de temperatura, inércia química e resistência ao choque térmico.

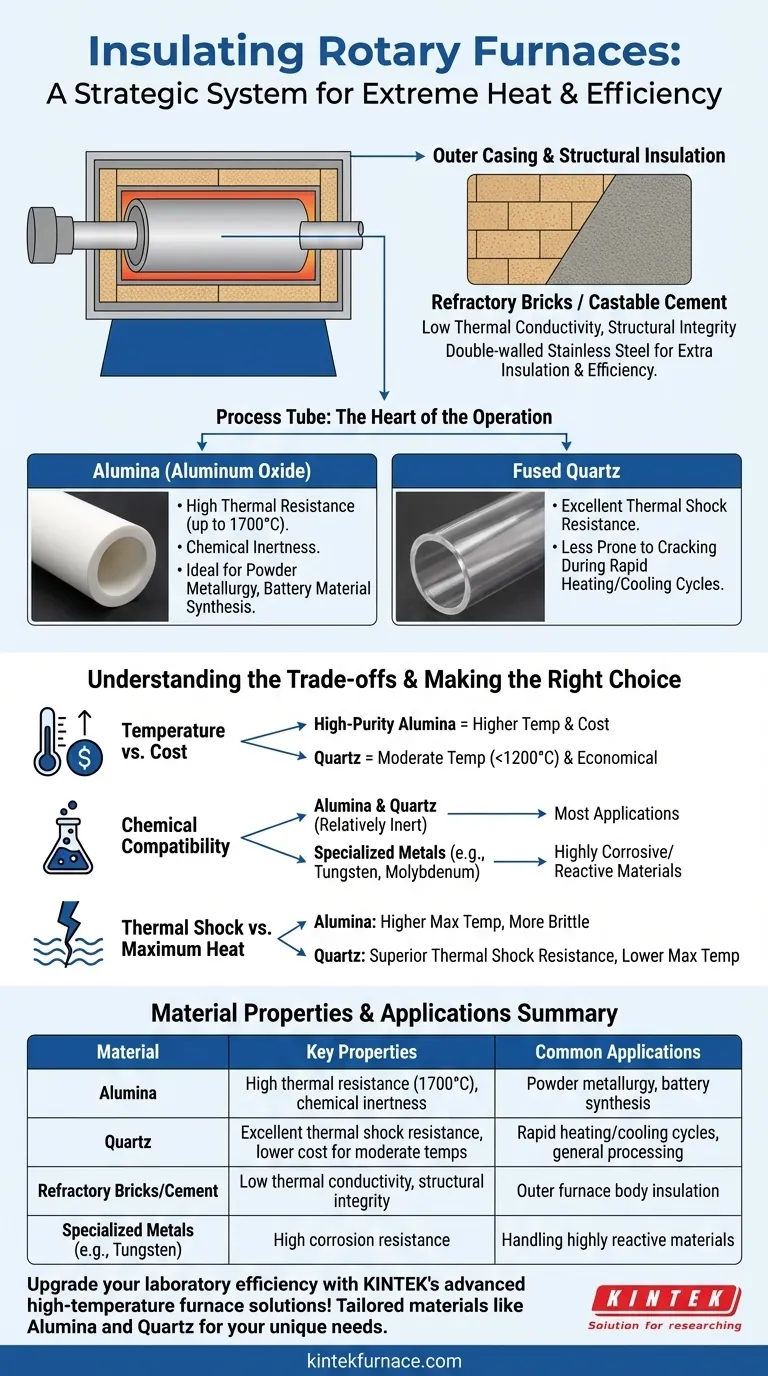

A Anatomia do Isolamento de Fornos Rotativos

Isolar um forno rotativo envolve mais de um componente. Pense nisso como um sistema com duas camadas principais, cada uma servindo uma função distinta, mas crítica: o isolamento estrutural externo e o tubo de processo interno.

O Invólucro Externo e o Isolamento Estrutural

O corpo principal do forno é a primeira linha de defesa contra a perda de calor. Seu isolamento é projetado para máxima contenção térmica e integridade estrutural.

Esta camada é tipicamente construída com materiais refratários, como tijolos especializados ou cimento refratário. Esses materiais são escolhidos por sua condutividade térmica extremamente baixa e capacidade de suportar altas temperaturas constantes sem degradar.

Além disso, muitos fornos apresentam uma construção de aço inoxidável de parede dupla. Este design cria um espaço de ar ou um espaço para isolamento adicional, reduzindo ainda mais a transferência de calor para o ambiente externo e melhorando a eficiência energética geral do forno.

O Tubo de Processo: O Coração da Operação

O tubo de processo é onde ocorre o aquecimento e o processamento real do material. Este componente está em contato direto com a atmosfera do processo e o material, tornando sua composição absolutamente crítica.

A seleção do material do tubo é ditada pelos requisitos específicos do processo, sendo os dois materiais mais comuns: alumina e quartzo.

Por que a Alumina é um Material de Escolha

A Alumina (Óxido de Alumínio) é uma cerâmica de alto desempenho conhecida por sua estabilidade excepcional em temperaturas muito altas, frequentemente classificada para uso contínuo até 1700°C (3092°F).

Suas principais vantagens são a alta resistência térmica e a excelente inércia química, tornando-a adequada para uma ampla gama de aplicações em metalurgia do pó, síntese de materiais de bateria e pesquisa de novas energias.

Por que o Quartzo é uma Alternativa Chave

O Quartzo Fundido é outro material de tubo comum, valorizado por uma razão primária diferente: sua excelente resistência ao choque térmico.

Se um processo requer ciclos rápidos de aquecimento ou resfriamento, o quartzo é frequentemente a melhor escolha porque é muito menos provável de rachar sob mudanças repentinas de temperatura. Embora sua temperatura máxima seja menor que a da alumina, sua estabilidade térmica o torna indispensável para aplicações específicas.

Compreendendo os Compromissos

Escolher o material certo é uma questão de equilibrar prioridades concorrentes. Não existe um único material "melhor", apenas o material mais apropriado para a aplicação pretendida.

Temperatura vs. Custo

Tubos de alumina de maior pureza podem suportar as temperaturas mais extremas, mas têm um custo mais alto. Para processos que operam em temperaturas mais moderadas (tipicamente abaixo de 1200°C), o quartzo pode ser uma opção mais econômica e perfeitamente adequada.

Compatibilidade Química

O material que está sendo processado influencia diretamente a escolha do tubo. Embora tanto a alumina quanto o quartzo sejam relativamente inertes, certos materiais altamente corrosivos ou reativos podem exigir tubos especializados. Nesses casos de nicho, tubos de metal feitos de tungstênio ou molibdênio podem ser usados.

Choque Térmico vs. Calor Máximo

Este é o compromisso clássico. A alumina oferece um limite superior para temperatura sustentada, mas é mais frágil e suscetível a rachaduras se aquecida ou resfriada muito rapidamente. O quartzo oferece desempenho superior em ambientes de temperatura dinâmica, mas tem uma temperatura máxima de operação mais baixa.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo específico dita a seleção ideal do material.

- Se seu foco principal é atingir temperaturas operacionais máximas e estabilidade química: A alumina de alta pureza é a escolha mais confiável para o seu tubo de processo.

- Se seu foco principal é executar processos com ciclos rápidos de aquecimento e resfriamento: O quartzo é a opção superior devido à sua excelente resistência ao choque térmico.

- Se seu foco principal é processar materiais altamente corrosivos ou reativos específicos: Você pode precisar olhar além das cerâmicas para tubos de metal especializados como tungstênio ou molibdênio.

Em última análise, a seleção do isolamento e do material do tubo corretos é uma decisão estratégica de engenharia que impacta diretamente a eficiência, confiabilidade e sucesso do seu processo.

Tabela Resumo:

| Material | Propriedades Chave | Aplicações Comuns |

|---|---|---|

| Alumina | Alta resistência térmica (até 1700°C), inércia química | Metalurgia do pó, síntese de materiais de bateria |

| Quartzo | Excelente resistência ao choque térmico, custo mais baixo para temperaturas moderadas | Ciclos rápidos de aquecimento/resfriamento, processamento geral |

| Tijolos Refratários/Cimento | Baixa condutividade térmica, integridade estrutural | Isolamento do corpo externo do forno |

| Metais Especializados (ex: Tungstênio) | Alta resistência à corrosão | Manuseio de materiais altamente reativos |

Atualize a eficiência do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação própria, fornecemos a diversos laboratórios fornos rotativos, fornos mufla, fornos tubulares e muito mais, sob medida. Nossas profundas capacidades de personalização garantem isolamento preciso e materiais de tubo—como alumina ou quartzo—para atender às suas necessidades experimentais únicas de estabilidade de temperatura, resistência química e gerenciamento de choque térmico. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar a confiabilidade e o desempenho do seu processo!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são os requisitos de material para tubos de fornalha? Otimizando o desempenho e a segurança em laboratórios de alta temperatura

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais condições de processo principais um forno tubular fornece? Dominando o Tratamento de Precursores de Catalisadores

- Como um forno de aquecimento tubular facilita o processo de revestimento de carbono? Aumenta a condutividade do óxido em camadas

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência