A escolha do material para a zona quente de um forno a vácuo é determinada por um equilíbrio crítico entre resistência à temperatura, inércia química e custo. Os materiais mais comuns são metais refratários como molibdênio e tungstênio, várias formas de grafite e fibras cerâmicas. Estes são frequentemente usados em configurações especializadas, como zonas totalmente metálicas para aplicações de alta pureza ou zonas de grafite para trabalhos de ultra-alta temperatura e custo-benefício.

A seleção de um material para a zona quente não é meramente uma questão do que pode suportar o calor. É uma decisão estratégica que afeta diretamente a pureza do processo, o custo operacional e a integridade química do material que está sendo processado. A principal compensação é entre a limpeza das zonas metálicas e o desempenho de alta temperatura e custo-benefício da grafite.

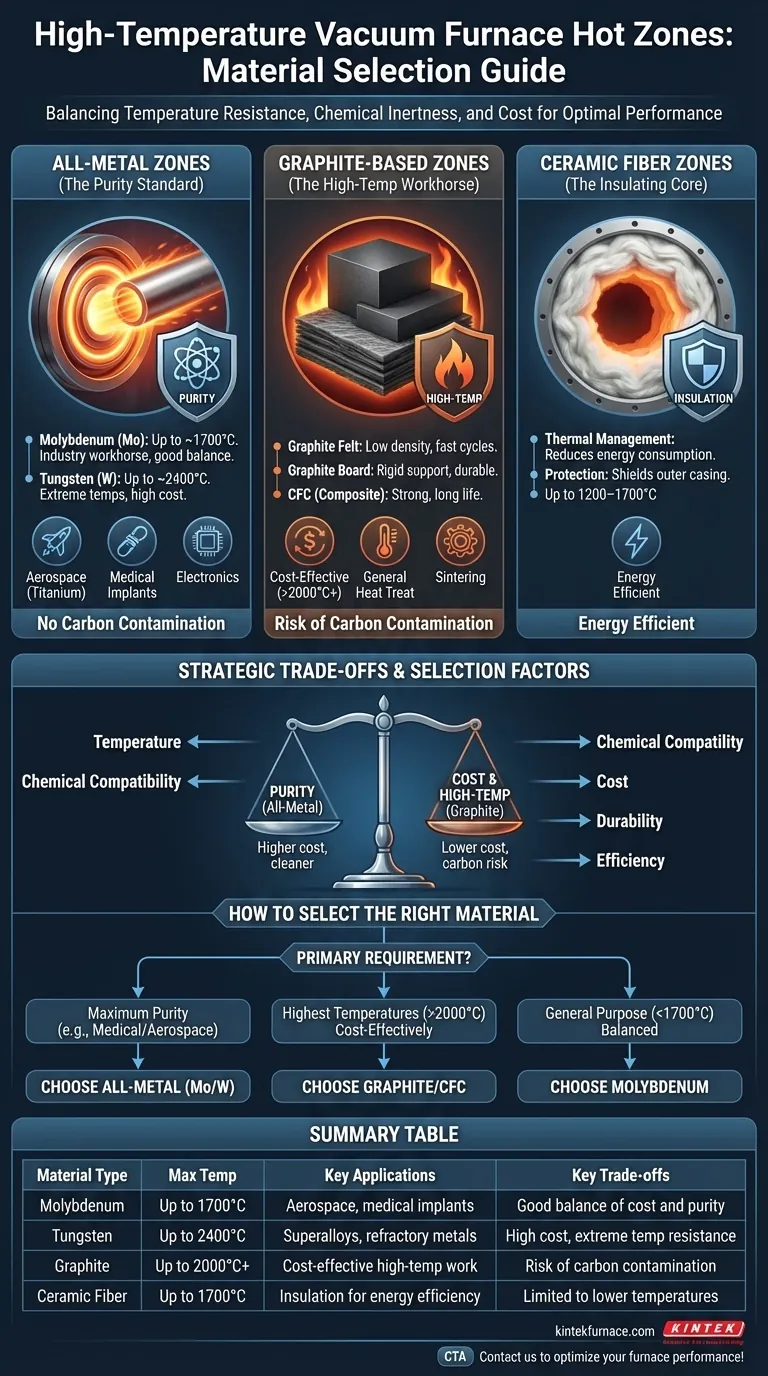

A Anatomia de uma Zona Quente: Categorias Principais de Materiais

A "zona quente" é o coração do forno, contendo os elementos de aquecimento e os escudos de isolamento que refletem a energia térmica de volta para a peça de trabalho. Os materiais usados para esses componentes definem as capacidades do forno.

Zonas Quentes Totalmente Metálicas: O Padrão de Pureza

As zonas quentes totalmente metálicas são construídas inteiramente a partir de metais refratários. Elas são a escolha definitiva para aplicações onde a contaminação, especialmente por carbono, é inaceitável.

O Molibdênio (Mo) é o cavalo de batalha da indústria para uma vasta gama de aplicações de alta temperatura até aproximadamente 1700°C. Ele oferece excelente durabilidade, limpeza e um bom equilíbrio entre custo e desempenho.

O Tungstênio (W) é usado para os requisitos de temperatura mais extremos, capaz de operar a até 2400°C. Seu alto custo o reserva para processos envolvendo superligas avançadas ou sinterização de metais refratários onde nenhum outro material pode ter o mesmo desempenho.

Essas zonas são essenciais para o processamento de metais reativos como titânio para a indústria aeroespacial, materiais biocompatíveis para implantes médicos e componentes de alta pureza para a indústria eletrônica.

Zonas Quentes à Base de Grafite: O Cavalo de Batalha de Alta Temperatura

As zonas quentes de grafite são valorizadas por sua capacidade de atingir temperaturas muito altas a um custo menor do que os projetos totalmente de tungstênio. Elas são tipicamente construídas a partir de uma das três formas principais.

O Feltro de Grafite é um material macio e de baixa densidade usado para isolamento. Sua baixa massa térmica permite ciclos rápidos de aquecimento e resfriamento, melhorando a produtividade do forno.

A Placa de Grafite é um material rígido e estrutural usado para suporte e como uma camada isolante mais durável.

O Compósito Carbono-Carbono (CFC) é um material extremamente forte e durável usado para elementos de aquecimento, racks e acessórios. Ele resiste à deformação e oferece uma longa vida útil em ciclos exigentes.

Zonas Quentes de Fibra Cerâmica: O Núcleo Isolante

A fibra cerâmica é um material isolante leve e altamente eficiente. Embora não seja tipicamente usada para elementos de aquecimento, ela forma a câmara de isolamento em muitos fornos projetados para temperaturas mais baixas a moderadas (1200-1700°C).

Seu papel principal é o gerenciamento térmico. Ao conter o calor de forma eficaz, o isolamento de fibra cerâmica reduz o consumo de energia e protege a carcaça externa de aço resfriada a água do forno.

Combinando a Zona Quente com a Aplicação

O material ideal para a zona quente é ditado pelos parâmetros do processo e pela natureza da carga de trabalho. Os dois fatores mais importantes são a temperatura e a compatibilidade química.

Por Que a Temperatura Ditada a Primeira Escolha

A temperatura máxima de operação exigida é o primeiro filtro para a seleção do material.

- Até 1700°C: Molibdênio e fibra cerâmica são escolhas excelentes e comprovadas.

- 1700°C a 2000°C+: A grafite se torna a solução mais econômica.

- Até 2400°C: O tungstênio é necessário por sua resistência inigualável ao calor.

O Papel Crítico da Compatibilidade Química

Um ambiente a vácuo impede a oxidação, mas em altas temperaturas, os materiais ainda podem reagir entre si. Este é o conflito central entre as zonas de metal e grafite.

Uma zona quente de grafite pode introduzir carbono na atmosfera do forno. Isso é inaceitável ao processar materiais sensíveis ao carbono, pois pode formar carbonetos indesejados e comprometer as propriedades do material. Ligas de titânio são um excelente exemplo.

Uma zona quente totalmente metálica oferece um ambiente muito mais limpo com mínima liberação de gases. Isso é inegociável para aplicações de alta pureza nas áreas médica, aeroespacial e de semicondutores.

Compreendendo as Compensações

Escolher um material para a zona quente envolve equilibrar prioridades concorrentes. Não existe um único material "melhor", apenas o mais apropriado para um objetivo específico.

Pureza vs. Custo

Esta é a compensação mais significativa. Zonas quentes totalmente metálicas, particularmente aquelas feitas de tungstênio ou tântalo, são significativamente mais caras para construir e manter do que as zonas quentes de grafite. A grafite oferece uma capacidade de alta temperatura a uma fração do custo, mas com o risco inerente de interação com o carbono.

Durabilidade e Vida Útil

Ambos os tipos de materiais estão sujeitos ao desgaste. Elementos metálicos podem se tornar quebradiços ao longo de muitos ciclos térmicos através de um processo chamado recristalização. Elementos e isolamento de grafite também podem se tornar quebradiços e são mais suscetíveis a choques mecânicos ou quebras acidentais durante o carregamento e descarregamento.

Eficiência Energética e Tempos de Ciclo

A massa térmica da zona quente afeta o desempenho. O feltro de grafite leve tem uma baixa massa térmica, permitindo taxas de aquecimento e resfriamento mais rápidas. Isso pode aumentar drasticamente a produtividade do forno. Escudos de radiação metálicos mais pesados têm uma massa térmica maior, resultando em ciclos mais lentos, mas geralmente proporcionando uma uniformidade de temperatura superior.

Como Selecionar o Material Certo para a Zona Quente

Use seu requisito principal de processo como guia para sua decisão.

- Se seu foco principal é a pureza máxima para materiais sensíveis (por exemplo, médico, aeroespacial): Escolha uma zona quente totalmente metálica, tipicamente molibdênio ou tântalo, para evitar qualquer risco de contaminação por carbono.

- Se seu foco principal é atingir as temperaturas mais altas possíveis (acima de 2000°C) de forma econômica: Uma zona quente de grafite ou compósito de carbono é o padrão da indústria, desde que seu material não seja reativo com carbono.

- Se seu foco principal é o processamento de uso geral abaixo de 1700°C: Uma zona quente de molibdênio oferece uma mistura equilibrada de desempenho, limpeza e durabilidade que se adapta a uma ampla gama de aplicações.

A compreensão dessas propriedades essenciais do material permite que você selecione um projeto de forno que garanta tanto a integridade do seu processo quanto a qualidade do seu produto final.

Tabela Resumo:

| Tipo de Material | Temperatura Máx. | Principais Aplicações | Principais Compensações |

|---|---|---|---|

| Molibdênio | Até 1700°C | Aeroespacial, implantes médicos | Bom equilíbrio entre custo e pureza |

| Tungstênio | Até 2400°C | Superligas, metais refratários | Alto custo, resistência a temperaturas extremas |

| Grafite | Até 2000°C+ | Trabalho de alta temperatura com custo-benefício | Risco de contaminação por carbono |

| Fibra Cerâmica | Até 1700°C | Isolamento para eficiência energética | Limitado a temperaturas mais baixas |

Pronto para aprimorar os processos de alta temperatura do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos. Seja na indústria aeroespacial, médica ou eletrônica, nós o ajudaremos a selecionar o material de zona quente perfeito para pureza, temperatura e eficiência de custos. Entre em contato conosco hoje para discutir como podemos otimizar o desempenho do seu forno!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são as vantagens das zonas de temperatura controladas individualmente em fornos multizona? Desvende Gradientes Térmicos de Precisão

- Quais são os benefícios de integrar múltiplas zonas de aquecimento em um forno tubular? Desbloqueie o Controle Térmico Preciso

- Como os fornos tubulares multizona são aplicados na pesquisa biomédica? Desbloqueando a Engenharia Avançada de Biomateriais

- Quais etapas estão envolvidas na instalação de um forno tubular multizona? Garanta Precisão e Segurança para o Seu Laboratório

- Como os fornos tubulares multizona melhoram a eficiência do laboratório? Aumente o Rendimento com Processamento Paralelo