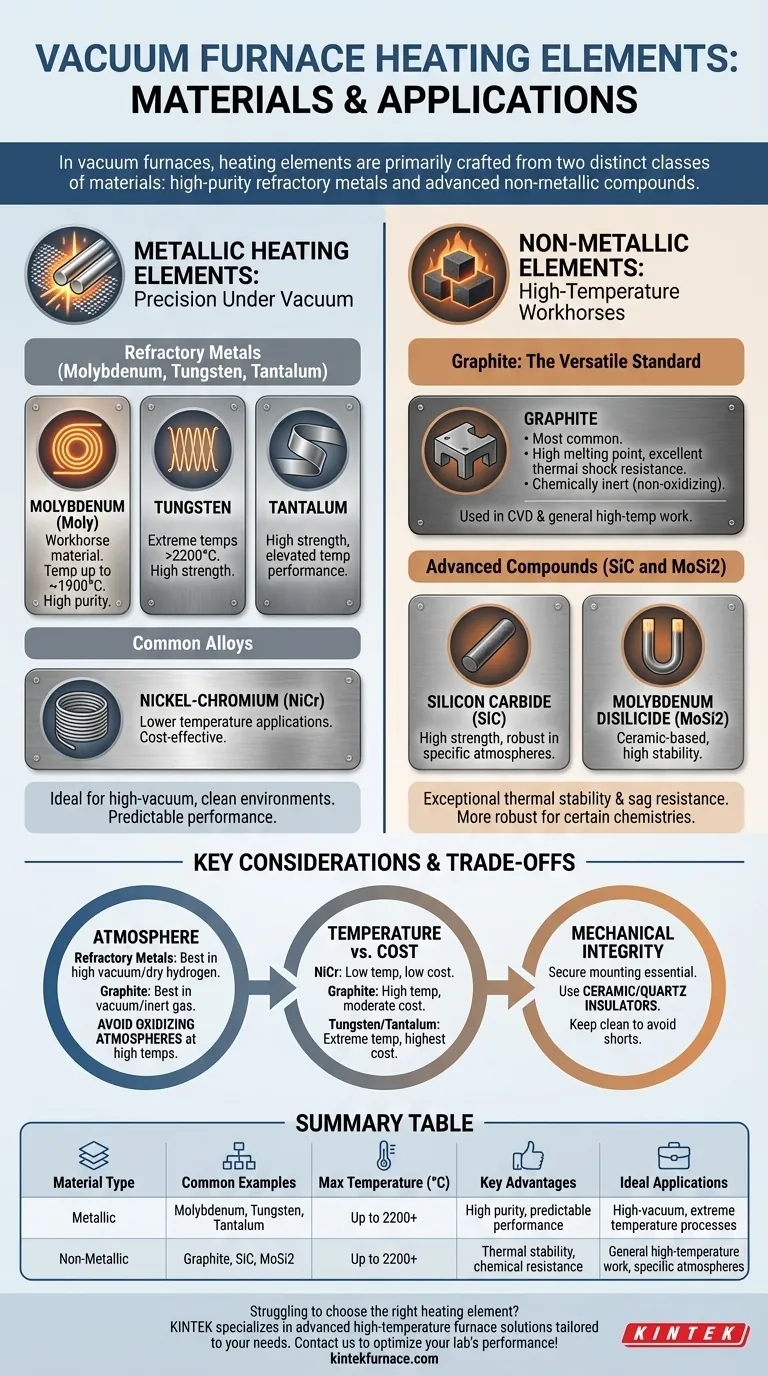

Em fornos a vácuo, os elementos de aquecimento são criados principalmente a partir de duas classes distintas de materiais: metais refratários de alta pureza e compostos não metálicos avançados. Os elementos metálicos mais comuns incluem molibdênio, tungstênio e tântalo, enquanto as opções não metálicas dominantes são grafite, carbeto de silício (SiC) e dissiliceto de molibdênio (MoSi2).

A escolha de um elemento de aquecimento não se resume apenas a atingir uma temperatura alvo. É uma decisão crítica de engenharia que equilibra o calor máximo, a compatibilidade química com a atmosfera do forno e a carga de trabalho, e a vida útil operacional do elemento em relação ao seu custo.

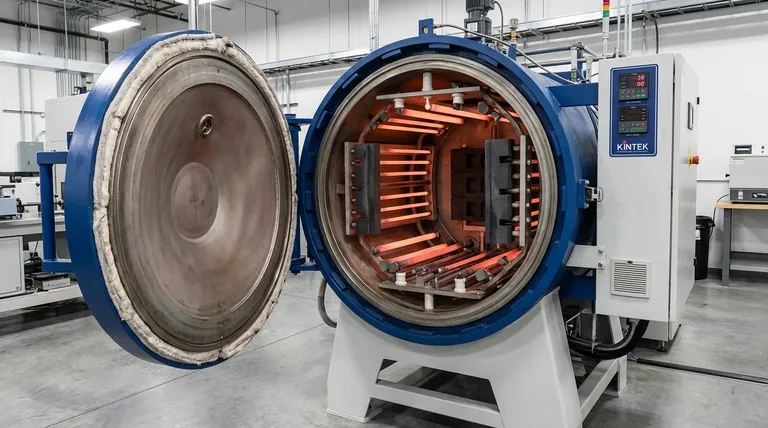

Elementos de Aquecimento Metálicos: Precisão Sob Vácuo

Elementos metálicos são frequentemente escolhidos por sua pureza e desempenho previsível em ambientes de alto vácuo, onde a contaminação é uma preocupação primária. Eles são tipicamente moldados em hastes, fitas ou cilindros de malha.

Metais Refratários (Molibdênio, Tungstênio, Tântalo)

Esses metais são definidos por seus pontos de fusão extremamente altos e resistência em temperaturas elevadas. O Molibdênio (Moly) é um material de trabalho, amplamente utilizado para temperaturas de até aproximadamente 1900°C (3452°F).

Para aplicações ainda mais exigentes, são empregados tungstênio e tântalo. O tungstênio pode operar em temperaturas bem acima de 2200°C (3992°F), tornando-o adequado para os processos a vácuo de temperatura ultra-alta mais extremos.

Ligas Comuns (Níquel-Cromo)

Ligas como níquel-cromo (NiCr) também são usadas, mas tipicamente em aplicações a vácuo de temperatura mais baixa. Elas oferecem uma solução econômica quando o processo não requer as capacidades de temperatura extremas dos metais refratários.

Elementos Não Metálicos: Os Robustos de Alta Temperatura

Elementos não metálicos são valorizados por sua excepcional estabilidade térmica e resistência à deformação em temperaturas muito altas. Eles são frequentemente mais robustos para certas químicas de processo.

Grafite: O Padrão Versátil

O Grafite é indiscutivelmente o material de elemento de aquecimento mais comum para uma ampla gama de fornos a vácuo, especialmente para processos como deposição química de vapor (CVD). É facilmente usinado em formas complexas e tem custo relativamente baixo.

Suas principais vantagens incluem um ponto de fusão muito alto, excelente resistência ao choque térmico e inércia química em atmosferas não oxidantes. Isso o torna excepcionalmente confiável e durável para trabalho de alta temperatura de propósito geral.

Compostos Avançados (SiC e MoSi2)

O carbeto de silício (SiC) e o dissiliceto de molibdênio (MoSi2) são compostos à base de cerâmica frequentemente usados em fornos de sinterização modernos. Eles são conhecidos por sua alta resistência e capacidade de operar em atmosferas que podem ser prejudiciais ao grafite puro ou metais refratários.

Entendendo as Compensações e Considerações Práticas

A seleção do elemento de aquecimento ideal requer uma compreensão clara do ambiente operacional e suas restrições. Nenhum material único é perfeito para todos os cenários.

O Papel Crítico da Atmosfera

A atmosfera do forno é um fator decisivo. Metais refratários têm melhor desempenho em vácuo elevado ou hidrogênio puro e seco. A presença de mesmo pequenas quantidades de oxigênio ou vapor d'água em altas temperaturas pode causar oxidação rápida e falha.

Inversamente, o grafite se destaca no vácuo ou gás inerte, mas será rapidamente consumido em uma atmosfera oxidante em altas temperaturas.

Temperatura vs. Custo

Existe uma correlação direta entre a temperatura máxima de operação e o custo. Ligas NiCr são as mais econômicas, mas têm o limite de temperatura mais baixo. O Grafite oferece um excelente equilíbrio entre desempenho em alta temperatura e custo moderado. Tungstênio e tântalo representam o desempenho mais alto e o custo mais elevado.

Integridade Mecânica e Instalação

Os elementos de aquecimento devem ser montados firmemente para garantir uniformidade de temperatura e prevenir curtos-circuitos elétricos. Elementos de grafite são frequentemente conectados usando pontes de grafite aparafusadas.

Todos os elementos dependem de isoladores de cerâmica ou quartzo para isolamento elétrico. É fundamental manter esses isoladores limpos, pois a condensação metálica ou poeira de carbono do processo pode criar um caminho condutor, levando a um curto-circuito e falha do elemento.

Selecionando o Material Certo para Sua Aplicação

Sua escolha deve ser guiada pelos requisitos específicos do seu processo. Considere estes fatores para tomar uma decisão informada.

- Se seu foco principal são temperaturas extremas (>2000°C) em um ambiente de vácuo limpo e alto: Metais refratários como tungstênio ou tântalo são a escolha necessária por sua pureza e desempenho.

- Se você precisa de uma solução versátil e econômica para trabalho geral de alta temperatura (até 2200°C) a vácuo ou gás inerte: O grafite oferece o melhor equilíbrio geral entre desempenho, custo e longa vida útil.

- Se você está operando em temperaturas mais baixas ou em atmosferas específicas onde a oxidação é uma preocupação: Ligas especializadas como níquel-cromo ou compostos robustos como carbeto de silício fornecem desempenho confiável onde outros materiais podem falhar.

Compreender essas propriedades centrais do material permite que você selecione um elemento de aquecimento que garanta tanto o sucesso do processo quanto a confiabilidade operacional.

Tabela de Resumo:

| Tipo de Material | Exemplos Comuns | Temp. Máxima (°C) | Vantagens Principais | Aplicações Ideais |

|---|---|---|---|---|

| Metálico | Molibdênio, Tungstênio, Tântalo | Até 2200+ | Alta pureza, desempenho previsível | Processos a vácuo elevado, temperatura extrema |

| Não Metálico | Grafite, SiC, MoSi2 | Até 2200+ | Estabilidade térmica, resistência química | Trabalho geral de alta temperatura, atmosferas específicas |

Com dificuldade em escolher o elemento de aquecimento certo para o seu forno a vácuo? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Alavancando P&D excepcional e fabricação interna, oferecemos produtos como Muffle, Tubo, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com seus requisitos experimentais, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como podemos otimizar o desempenho do seu laboratório com a solução perfeita de elemento de aquecimento!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje