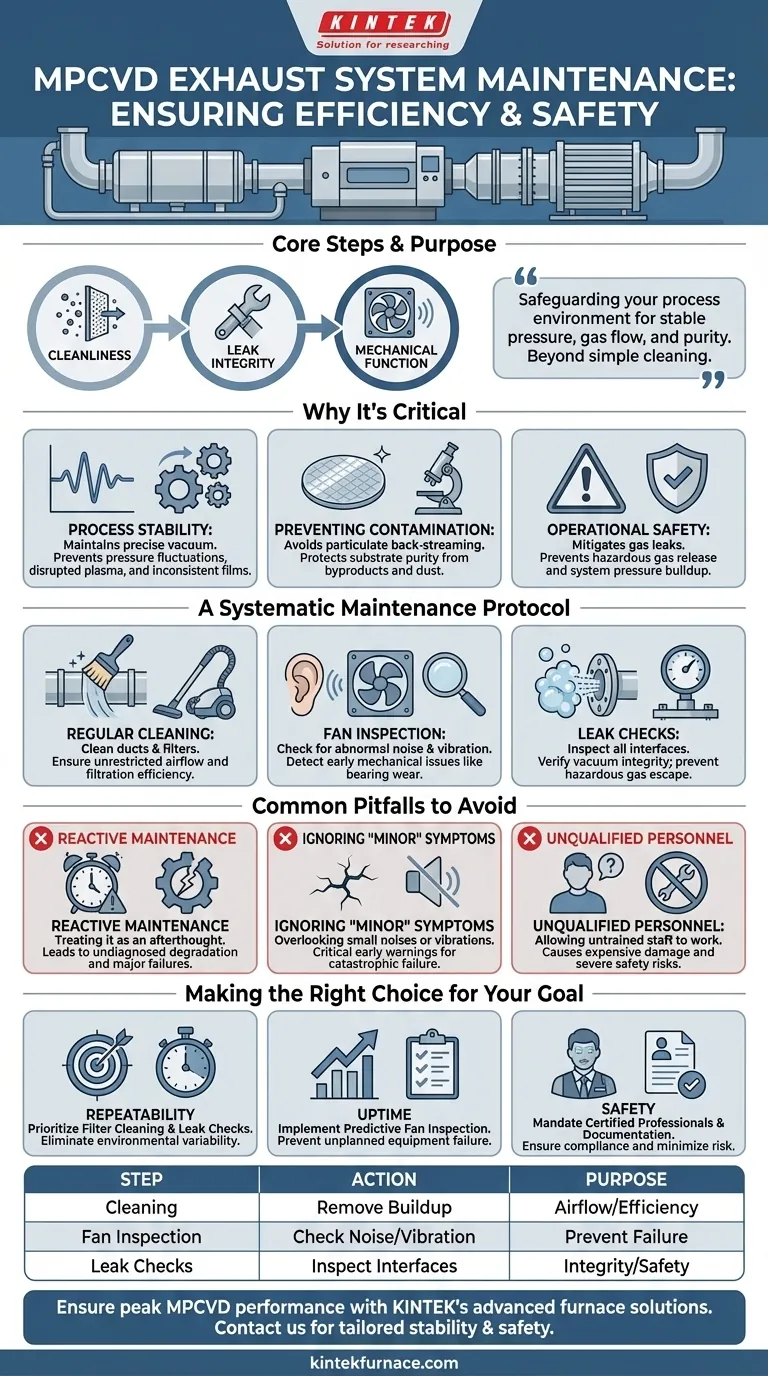

A manutenção eficaz de um sistema de exaustão MPCVD é um processo de várias etapas focado na limpeza, integridade contra vazamentos e função mecânica. Ela exige a limpeza regular de dutos e filtros para remover o acúmulo de partículas, a inspeção de ventiladores para ruídos ou vibrações anormais e a verificação sistemática de todas as interfaces de conexão para garantir que não haja vazamentos. Essas etapas são fundamentais para manter a operação eficiente e segura do equipamento.

O propósito central da manutenção do sistema de exaustão vai além da simples limpeza. Trata-se de salvaguardar a integridade de todo o seu ambiente de processo, garantindo que a pressão, o fluxo de gás e a pureza permaneçam estáveis para produzir resultados consistentes e de alta qualidade, ao mesmo tempo em que mitiga sérios riscos de segurança.

Por que a Manutenção da Exaustão é Crítica

O sistema de exaustão não é um componente passivo; ele regula ativamente o ambiente de deposição. Negligenciar sua manutenção impacta diretamente os resultados do processo e a longevidade do equipamento.

Manutenção da Estabilidade do Processo

Um sistema de exaustão funcionando corretamente é essencial para manter os níveis precisos de vácuo exigidos para o MPCVD. Entupimentos, vazamentos ou desempenho ineficiente do ventilador podem causar flutuações de pressão, interrompendo a estabilidade do plasma e levando a um crescimento e qualidade inconsistentes do filme.

Prevenção de Contaminação

Subprodutos do processo e poeira podem se acumular em dutos e filtros de exaustão. Sem limpeza regular, essas partículas podem retornar à câmara de vácuo, contaminando o substrato e comprometendo a pureza do material depositado.

Garantia de Segurança Operacional

Muitos gases usados no MPCVD são perigosos. Vazamentos no sistema de exaustão podem liberar esses gases no ambiente do laboratório, criando um risco significativo à segurança do pessoal. Além disso, uma exaustão entupida pode levar ao acúmulo de pressão dentro do sistema, representando um risco para o próprio equipamento.

Um Protocolo de Manutenção Sistemático

Uma abordagem estruturada garante que nenhuma verificação crítica seja perdida. Este protocolo deve fazer parte de um cronograma abrangente de manutenção do equipamento.

Limpeza Regular de Dutos e Filtros

Poeira, sujeira e resíduos do processo devem ser limpos de todos os dutos e filtros de exaustão. Essa ação mantém o fluxo de ar desobstruído e garante que o sistema de filtração opere com eficiência máxima, o que é vital tanto para o controle de pressão quanto para a segurança ambiental.

Inspeção do Ventilador para Ruído e Vibração

O ventilador de exaustão é o coração do sistema. Ele deve ser verificado regularmente quanto a ruídos ou vibrações incomuns. Esses são frequentemente os primeiros indicadores de problemas mecânicos, como desgaste de rolamentos ou desequilíbrio, que podem levar a falhas súbitas e tempo de inatividade dispendioso.

Verificação de Vazamentos em Todas as Interfaces

Cada ponto de conexão, vedação e junta na linha de exaustão é um potencial ponto de falha. Essas interfaces devem ser inspecionadas metodicamente para vazamentos, a fim de garantir que a integridade do vácuo do sistema não seja comprometida e que nenhum gás perigoso possa escapar.

Armadilhas Comuns a Serem Evitadas

Mesmo com um protocolo, certas negligências podem minar seus esforços de manutenção. Reconhecer essas armadilhas comuns é fundamental para evitá-las.

Tratar a Manutenção como um Segundo Plano

A manutenção deve ser uma atividade programada e proativa. Adiar a limpeza ou as inspeções leva à degradação gradual do desempenho que pode ser difícil de diagnosticar até que ocorra uma falha importante, afetando os cronogramas de pesquisa e produção.

Ignorar Sintomas "Menores"

Pequenas vibrações ou ruídos quase inaudíveis não são problemas menores; são avisos críticos e precoces. Abordar esses sintomas imediatamente evita falhas catastróficas do ventilador e evita paralisações não planejadas.

Permitir que Pessoal Não Qualificado Realize o Trabalho

Os sistemas MPCVD são complexos e operam sob condições perigosas. A manutenção deve ser realizada apenas por profissionais treinados que compreendam os princípios e requisitos de segurança do equipamento. O manuseio inadequado pode causar danos caros e criar sérios riscos de segurança.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de manutenção deve estar alinhada com seu objetivo operacional principal.

- Se seu foco principal é a repetibilidade do processo: Priorize a limpeza meticulosa do filtro e verificações abrangentes de vazamentos para eliminar fontes de variabilidade ambiental.

- Se seu foco principal é o tempo de atividade da produção: Implemente um cronograma rigoroso e preditivo para inspeção de ventiladores e verificações de rolamentos para evitar falhas inesperadas do equipamento.

- Se seu foco principal é a segurança operacional: Exija que todo o trabalho no sistema de exaustão seja realizado por profissionais certificados e que cada verificação seja documentada para conformidade.

Uma abordagem disciplinada para a manutenção do exaustor é um investimento estratégico na consistência, segurança e longevidade de toda a sua operação MPCVD.

Tabela Resumo:

| Etapa de Manutenção | Ações Chave | Propósito |

|---|---|---|

| Limpeza Regular | Limpar dutos e filtros | Remover o acúmulo de partículas, garantir o fluxo de ar e a eficiência da filtração |

| Inspeção do Ventilador | Verificar ruído e vibração | Detectar problemas mecânicos precocemente, prevenir falhas e tempo de inatividade |

| Verificação de Vazamentos | Inspecionar todas as interfaces de conexão | Manter a integridade do vácuo, prevenir vazamentos de gás e riscos de segurança |

Garanta que seu equipamento MPCVD opere com desempenho máximo com as soluções avançadas de fornos de alta temperatura da KINTEK. Nossos Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, apoiados por profundas capacidades de personalização, são projetados para atender às necessidades exclusivas de diversos laboratórios. Entre em contato conosco hoje para discutir como podemos aprimorar a estabilidade e a segurança do seu processo com soluções confiáveis e personalizadas!

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- O que são heteroestruturas 2D e como são criadas usando fornos de tubo CVD? Desbloqueie a Engenharia de Materiais em Escala Atômica

- Qual é o processo para sintetizar dicalcogenetos de metais de transição (TMDs) usando fornos tubulares CVD? Domine o Crescimento de Filmes Finos de Alta Qualidade

- Quais são as vantagens dos sistemas de sinterização de forno tubular CVD? Alcance Controle e Pureza Superiores de Materiais

- Quais tendências futuras são esperadas no desenvolvimento de fornos tubulares de CVD? Descubra Sistemas Mais Inteligentes e Versáteis