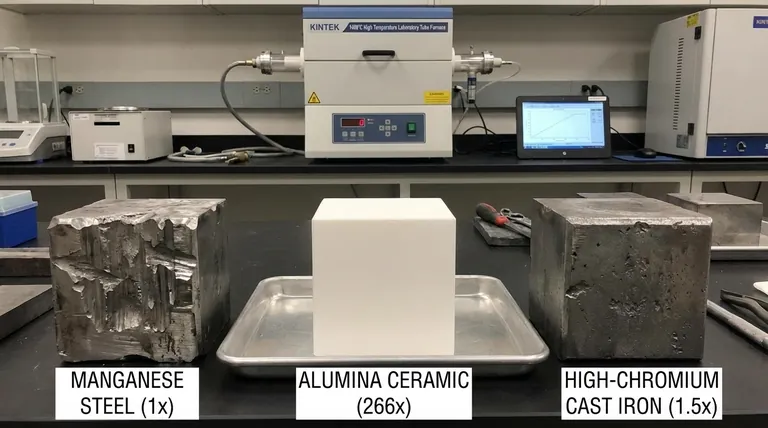

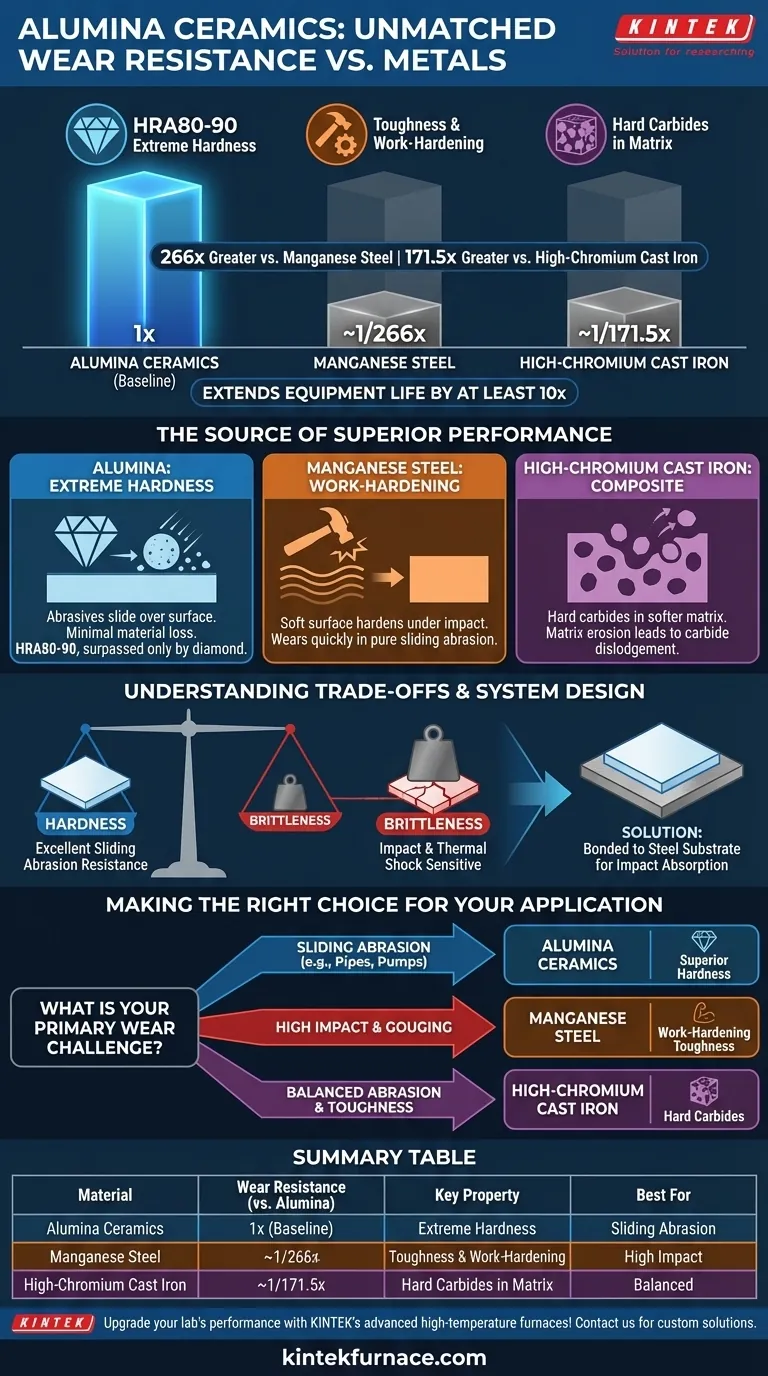

Em uma comparação direta, a cerâmica de alumina exibe uma resistência ao desgaste aproximadamente 266 vezes maior que a do aço manganês e 171,5 vezes maior que a do ferro fundido de alto cromo. Essa vasta diferença de desempenho deve-se à extrema dureza da alumina, uma propriedade que permite estender a vida útil do equipamento em pelo menos dez vezes em muitos ambientes abrasivos.

A distinção central reside nas propriedades fundamentais do material: a excepcional resistência ao desgaste da alumina deriva de sua dureza extrema, enquanto metais como o aço manganês dependem da tenacidade e do endurecimento por trabalho. Compreender essa diferença é fundamental para selecionar o material certo para condições de alta abrasão ou alto impacto.

A Fonte do Desempenho Superior da Alumina

Para entender a dramática diferença de desempenho, devemos olhar além dos simples números de desgaste e examinar a ciência dos materiais subjacente. A forma como esses materiais lidam com o atrito e o desgaste é fundamentalmente diferente.

A Característica Definidora da Alumina: Dureza Extrema

A característica definidora da cerâmica de alumina é sua dureza excepcional. Com uma classificação de dureza Rockwell de HRA80-90, sua dureza é superada apenas pelo diamante.

Isso significa que partículas abrasivas, como areia, carvão ou outros minerais, têm dificuldade em cortar, sulcar ou riscar a superfície cerâmica. Em vez de desgastar o material, o meio abrasivo simplesmente desliza sobre ele, resultando em perda mínima de material ao longo do tempo.

O Mecanismo de Desgaste do Aço Manganês

O aço manganês é conhecido por sua tenacidade lendária, não por sua dureza inicial. Ele possui uma capacidade única de endurecer por trabalho sob impacto repetido.

Quando submetida a impacto ou estresse de alta pressão, sua superfície se transforma de relativamente macia para extremamente dura e durável. No entanto, em cenários de abrasão por deslizamento puro, sem impacto significativo, ele permanece em seu estado mais macio e se desgasta relativamente rápido.

O Mecanismo de Desgaste do Ferro Fundido de Alto Cromo

O ferro fundido de alto cromo representa um meio-termo. Sua resistência ao desgaste vem de partículas duras de carbeto de cromo embutidas em uma matriz de ferro mais macia e mais dúctil.

Embora esses carbetos forneçam boa resistência à abrasão — muito superior à do aço manganês no desgaste de baixo impacto —, a matriz circundante ainda pode se erodir. Com o tempo, isso pode levar ao deslocamento dos carbetos duros, acelerando a taxa de desgaste. A alumina, em contraste, é um material monolítico uniformemente duro.

Traduzindo Resistência em Valor Operacional

Uma melhoria de 266 vezes na resistência ao desgaste não é apenas um dado acadêmico; traduz-se diretamente em benefícios operacionais e financeiros significativos.

Estendendo a Vida Útil do Equipamento

A alegação de estender a vida útil do equipamento em pelo menos dez vezes é realista para aplicações dominadas pela abrasão por deslizamento. Componentes como cotovelos de tubulação, bombas de lama, calhas e revestimentos de ciclones apresentam esse nível de melhoria consistentemente.

Redução de Tempo de Inatividade e Custos de Manutenção

Componentes com maior durabilidade levam diretamente a menos paradas para substituição e reparo. Essa redução no tempo de inatividade aumenta a disponibilidade e a produtividade da fábrica, ao mesmo tempo que corta custos de mão de obra e materiais associados a ciclos de manutenção frequentes.

Compreendendo os Compromissos: Dureza vs. Fragilidade

Nenhum material é perfeito para todas as aplicações. A dureza extrema da cerâmica de alumina vem com um compromisso crítico: a fragilidade.

Sensibilidade ao Impacto

Embora a alumina se destaque na resistência à abrasão, ela é suscetível à fratura por impactos diretos e de alta energia. Um impacto forte e agudo que apenas amolgaria ou deformaria o aço manganês poderia estilhaçar um revestimento de cerâmica de alumina desprotegido.

A Importância do Design do Sistema

Devido a essa fragilidade, a alumina raramente é usada como um componente estrutural autônomo. Geralmente, é fabricada como ladrilhos ou formas personalizadas que são coladas a um substrato de aço. A carcaça de aço fornece integridade estrutural e absorve a energia do impacto, protegendo a face de desgaste cerâmica frágil.

Limitações de Choque Térmico

Flutuações de temperatura rápidas e extremas (choque térmico) também podem induzir estresse e causar rachaduras nas cerâmicas. Os metais são geralmente muito mais resilientes a esse tipo de estresse. Portanto, o ambiente térmico deve ser uma consideração chave durante a seleção do material.

Fazendo a Escolha Certa para Sua Aplicação

O material ideal é aquele cujas propriedades melhor contrariam o fenômeno de desgaste específico em seu equipamento.

- Se seu principal desafio é a abrasão por deslizamento: A cerâmica de alumina é a escolha definitiva devido à sua dureza superior, oferecendo uma vida útil que pode ser uma ordem de magnitude maior do que a dos aços resistentes ao desgaste.

- Se sua aplicação envolve alto impacto e sulcamento: O aço manganês é a opção superior, pois sua capacidade de endurecer por trabalho e resistir à fratura é mais crítica do que a dureza superficial pura.

- Se você precisa de um equilíbrio entre resistência à abrasão e tenacidade: O ferro fundido de alto cromo oferece uma melhoria significativa em relação aos aços padrão para desgaste abrasivo, sem as preocupações de sensibilidade ao impacto das cerâmicas puras.

Ao combinar corretamente as propriedades do material com o mecanismo de desgaste específico, você pode transitar de um ciclo de reparos frequentes para um de confiabilidade operacional de longo prazo.

Tabela de Resumo:

| Material | Multiplicador de Resistência ao Desgaste (vs. Alumina) | Propriedade Chave | Melhor Para |

|---|---|---|---|

| Cerâmicas de Alumina | 1x (Linha de Base) | Dureza Extrema (HRA80-90) | Abrasão por Deslizamento |

| Aço Manganês | ~1/266x | Tenacidade e Endurecimento por Trabalho | Alto Impacto |

| Ferro Fundido de Alto Cromo | ~1/171.5x | Carbetos Duros na Matriz | Abrasão e Tenacidade Equilibradas |

Melhore o desempenho do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera controlada, e Sistemas CVD/PECVD personalizados para diversos laboratórios. Nossas capacidades de personalização profundas garantem soluções precisas para suas necessidades experimentais únicas, aumentando a eficiência e a durabilidade. Entre em contato conosco hoje para discutir como nossos produtos podem ajudá-lo a alcançar resultados superiores em ambientes abrasivos e de alto impacto!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

As pessoas também perguntam

- Qual função um forno tubular desempenha no crescimento PVT de cristais moleculares J-aggregate? Domínio do Controle Térmico

- O que é a pirólise flash de vácuo e como é que um forno tubular é utilizado neste processo?

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Quais condições de processo principais um forno tubular fornece? Dominando o Tratamento de Precursores de Catalisadores

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão