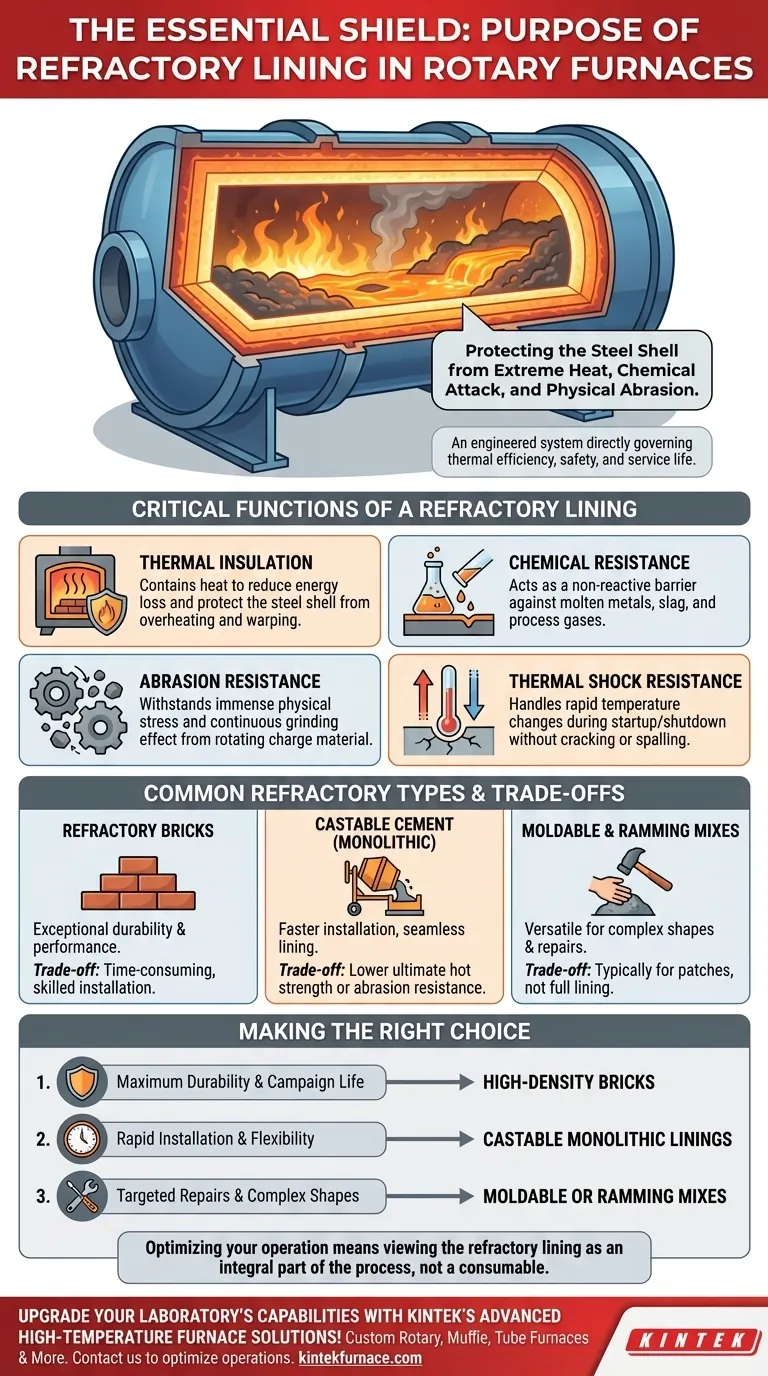

Em sua essência, um revestimento refratário é o escudo essencial para a carcaça de aço de um forno rotativo. Seu propósito principal é proteger a estrutura do forno contra as forças destrutivas internas — calor extremo, ataque químico de materiais fundidos e a abrasão física causada pela carga rotativa. Sem ele, um forno falharia em questão de minutos.

Um revestimento refratário não é meramente uma camada protetora; é um sistema projetado que governa diretamente a eficiência térmica, a segurança operacional e a vida útil geral do forno. A escolha do material é uma decisão crítica que equilibra desempenho, custo e complexidade de instalação.

As Funções Críticas de um Revestimento Refratário

Para entender a importância dos materiais refratários, devemos detalhar suas funções específicas dentro do ambiente hostil de um forno rotativo.

Isolamento Térmico

A função mais óbvia é conter o calor. Um revestimento adequado minimiza o calor que escapa através da carcaça de aço do forno.

Esta contenção térmica é crucial por duas razões: ela reduz drasticamente o consumo de combustível ao manter a energia focada no processo e protege a integridade estrutural da carcaça de aço contra o superaquecimento e a deformação.

Resistência Química

Metais fundidos, escória e gases de processo são altamente corrosivos. O revestimento refratário atua como uma barreira não reativa entre esses agentes corrosivos e a carcaça do forno.

A seleção do material é crítica aqui, pois diferentes refratários são projetados para resistir a composições químicas específicas, sejam elas de natureza ácida ou básica.

Resistência à Abrasão

Em um forno rotativo, o material de carga (como sucata ou minério) está constantemente tombando enquanto o forno gira. Isso cria um estresse físico imenso e um efeito de moagem contínuo.

O revestimento deve ser duro e durável o suficiente para suportar essa abrasão constante, impedindo que a carga desgaste a camada protetora e atinja a carcaça.

Resistência ao Choque Térmico

Os fornos nem sempre operam a uma temperatura constante. Eles passam por ciclos de aquecimento e resfriamento durante a partida, parada e carregamento.

Os materiais refratários devem ser capazes de suportar essas mudanças rápidas de temperatura — conhecidas como choque térmico — sem rachar, lascar ou falhar.

Entendendo as Compensações: Tipos Comuns de Refratários

Não existe um único material refratário "melhor"; a escolha ideal depende da aplicação específica, orçamento e objetivos operacionais. Cada tipo envolve um conjunto de compensações.

Tijolos Refratários

Os tijolos são um material de revestimento tradicional e altamente eficaz, conhecido por sua durabilidade excepcional e desempenho em condições extremas.

No entanto, sua principal compensação é a instalação. Assentar tijolos refratários é um processo demorado que requer pedreiros altamente qualificados, tornando-o uma opção mais cara e mais lenta inicialmente.

Cimento Fundível (Revestimentos Monolíticos)

Os refratários fundíveis são como um concreto de alta temperatura. Eles são misturados com água e depois despejados ou projetados no lugar, formando um revestimento único e sem emendas (monolítico).

Este método é muito mais rápido do que assentar tijolos e é excelente para criar revestimentos lisos sem juntas, que podem ser pontos fracos. A compensação pode estar na resistência final ao calor ou na resistência à abrasão em comparação com alguns tijolos premium de alta queima.

Misturas Moldáveis e de Compactação

Esses materiais têm uma consistência semelhante à argila e são instalados sendo compactados ou martelados no lugar.

Sua principal vantagem é a versatilidade. Eles são ideais para criar formas complexas, remendar áreas desgastadas ou fazer reparos de emergência. Eles são tipicamente usados para seções ou reparos específicos, em vez de um revestimento completo do forno.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o sistema refratário correto é um equilíbrio entre os requisitos de desempenho e as restrições logísticas. A decisão deve ser guiada pelo seu objetivo operacional principal.

- Se seu foco principal é a vida útil máxima da campanha e durabilidade: Tijolos refratários de alta densidade e alta alumina são frequentemente a escolha superior, apesar do custo de instalação mais alto.

- Se seu foco principal é a instalação rápida e flexibilidade operacional: Revestimentos monolíticos fundíveis oferecem um excelente equilíbrio entre desempenho e velocidade.

- Se seu foco principal são reparos direcionados ou revestimento de formas complexas: Misturas moldáveis ou de compactação oferecem a versatilidade necessária para remendos e seções formadas sob medida.

Em última análise, ver o revestimento refratário como parte integrante do processo, e não apenas como um consumível, é a chave para otimizar toda a operação do seu forno.

Tabela Resumo:

| Função | Descrição |

|---|---|

| Isolamento Térmico | Contém calor para reduzir a perda de energia e proteger a carcaça de aço contra o superaquecimento. |

| Resistência Química | Atua como barreira contra materiais fundidos e gases corrosivos. |

| Resistência à Abrasão | Resiste ao desgaste físico dos materiais de carga que tombam no forno rotativo. |

| Resistência ao Choque Térmico | Suporta mudanças rápidas de temperatura durante os ciclos de aquecimento e resfriamento sem danos. |

Atualize as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, aumentando a eficiência e a durabilidade. Não deixe que as ineficiências do forno o atrasem — entre em contato conosco hoje para discutir como nossas soluções personalizadas podem proteger seu equipamento e otimizar suas operações!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos