Em sua essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é um processo de fabricação usado para depositar filmes muito finos e altamente funcionais em células solares. Ele funciona introduzindo gases específicos em uma câmara de vácuo, usando um campo elétrico para acendê-los em um plasma e permitindo que o material reativo resultante forme uma camada sólida na superfície da célula. Este processo é crítico para a criação de revestimentos antirreflexo e camadas de passivação que aumentam significativamente a eficiência de uma célula solar.

O valor principal do PECVD na produção de células solares é sua capacidade de depositar filmes de alta qualidade em baixas temperaturas. Isso permite que ele reduza simultaneamente a reflexão da luz e "cure" defeitos elétricos na superfície do silício, duas funções essenciais para maximizar a produção de energia de uma célula sem danificá-la.

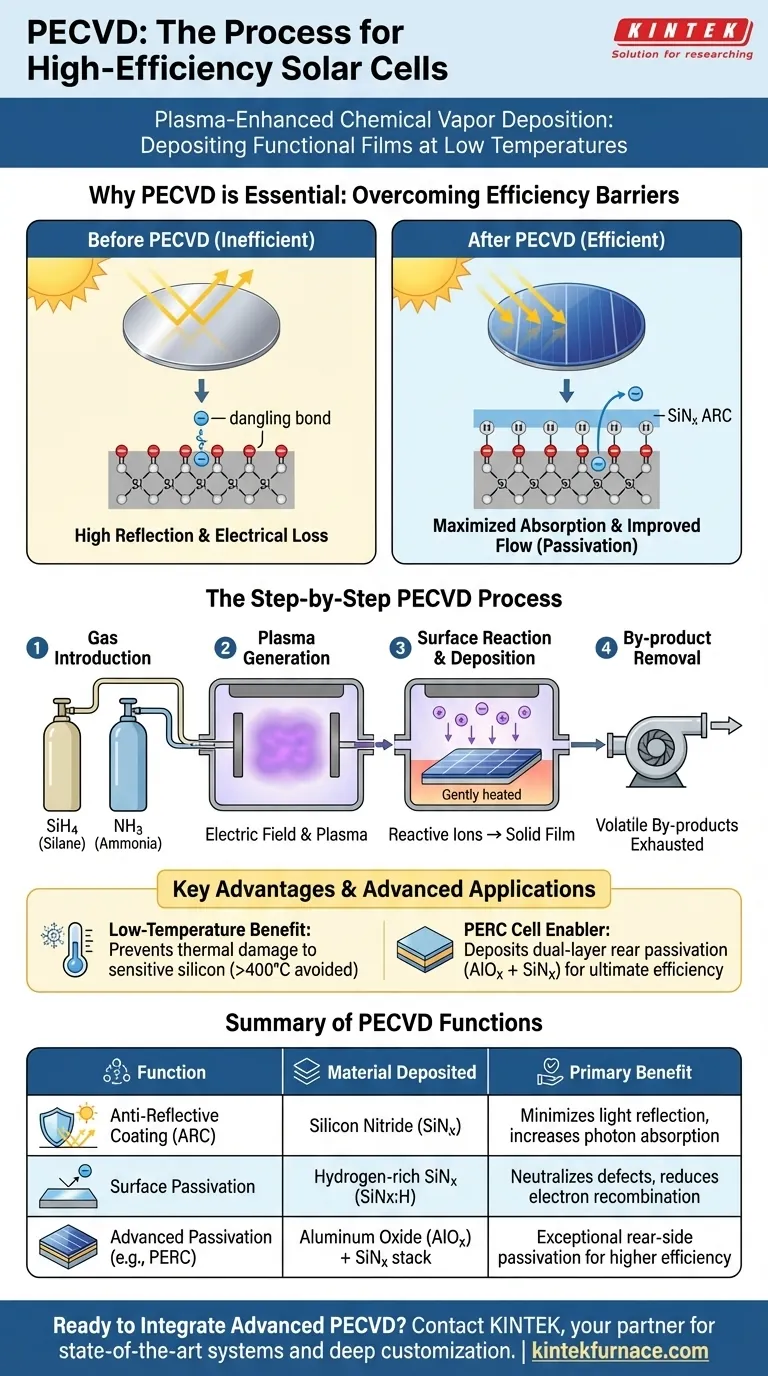

Por que o PECVD é Essencial para a Eficiência da Célula Solar

O objetivo de qualquer célula solar é converter o máximo de luz solar possível em eletricidade. O PECVD aborda duas barreiras fundamentais para alcançar isso: a reflexão da luz e a perda de energia elétrica.

Aumentando a Absorção de Luz (Revestimento Antirreflexo)

Uma bolacha de silício nua é brilhante e reflete uma porção significativa da luz solar incidente. Essa luz refletida é energia desperdiçada.

O PECVD é usado para depositar uma camada precisa de nitreto de silício (SiNx) na superfície frontal da célula. Este filme atua como um Revestimento Antirreflexo (ARC), minimizando a reflexão e permitindo que mais fótons entrem no silício, onde podem gerar eletricidade.

Melhorando o Desempenho Elétrico (Passivação de Superfície)

A superfície de uma bolacha de silício contém imperfeições microscópicas, frequentemente chamadas de "ligações pendentes". Esses defeitos atuam como armadilhas para os elétrons que são liberados pela luz solar.

Quando os elétrons ficam presos, eles não podem contribuir para a corrente elétrica, reduzindo a eficiência geral da célula. O PECVD aborda isso depositando um filme de nitreto de silício rico em hidrogênio. Os átomos de hidrogênio neste filme se ligam e neutralizam esses defeitos de superfície, um processo conhecido como passivação. Isso permite que os portadores de carga se movam mais livremente, aumentando o desempenho da célula.

O Processo PECVD Passo a Passo

O processo PECVD é uma sequência cuidadosamente controlada realizada dentro de uma câmara de vácuo especializada.

Passo 1: Introdução de Gás

O processo começa alimentando gases precursores na câmara de reação. Para criar uma camada de nitreto de silício, esses gases são tipicamente silano (SiH4) e amônia (NH3), frequentemente misturados com gases carreadores inertes.

Passo 2: Geração de Plasma

Um campo elétrico ou magnético de alta frequência é aplicado entre dois eletrodos dentro da câmara. Este campo poderoso energiza a mistura gasosa, arrancando elétrons das moléculas de gás e criando um gás ionizado brilhante conhecido como plasma.

Este plasma contém espécies químicas altamente reativas, o que é a chave para o processo poder ocorrer em baixas temperaturas.

Passo 3: Reação de Superfície e Deposição de Filme

Os íons e radicais reativos do plasma se difundem e pousam na superfície da célula solar, que é suavemente aquecida. Eles passam por reações químicas diretamente na superfície, ligando-se para formar um filme fino sólido e uniforme.

Passo 4: Remoção de Subprodutos

As reações químicas também criam subprodutos voláteis. Estes são continuamente bombeados para fora da câmara de vácuo para garantir que um filme puro seja depositado.

Compreendendo as Principais Vantagens

O aspecto "aprimorado por plasma" do PECVD é o que lhe confere uma vantagem distinta sobre outros métodos de deposição.

O Papel Crítico da Baixa Temperatura

A criação de nitreto de silício por métodos puramente térmicos requer temperaturas muito altas, o que pode degradar as propriedades eletrônicas sensíveis da célula solar de silício subjacente.

Como o plasma fornece a energia necessária para as reações químicas, o PECVD pode ser realizado em temperaturas muito mais baixas (por exemplo, abaixo de 400°C). Isso permite a deposição de filmes de alta qualidade sem causar danos térmicos à célula.

Aplicações Avançadas em Células PERC

Células modernas de alta eficiência, como PERC (Célula Emissora e Traseira Passivada), dependem fortemente do PECVD. Nesses projetos, o PECVD é usado para depositar camadas de passivação na frente e na parte traseira da célula.

Isso geralmente envolve uma fina camada de óxido de alumínio (AlOx) seguida por uma camada de cobertura de nitreto de silício (SiNx:H). Esta estrutura de dupla camada proporciona uma passivação excepcional na parte traseira, reduzindo ainda mais as perdas elétricas e elevando as eficiências.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação do PECVD é ajustada com base no objetivo de desempenho específico para a célula solar.

- Se o seu foco principal é maximizar a absorção de luz: Use PECVD para depositar um revestimento antirreflexo de nitreto de silício com uma espessura e índice de refração precisamente controlados para minimizar a reflexão em comprimentos de onda solares chave.

- Se o seu foco principal é aumentar a eficiência elétrica: Use um filme de nitreto de silício rico em hidrogênio para obter excelente passivação de superfície, reduzindo a recombinação de portadores na superfície da célula.

- Se você está desenvolvendo células avançadas (como PERC): Empregue um processo PECVD de várias etapas para depositar camadas de ARC/passivação na frente e pilhas dielétricas na parte traseira (AlOx/SiNx) para ganhos abrangentes de eficiência.

Em última análise, o PECVD é uma ferramenta indispensável que transforma uma bolacha de silício básica em um dispositivo fotovoltaico de alto desempenho.

Tabela Resumo:

| Função PECVD | Material Chave Depositado | Benefício Principal para a Célula Solar |

|---|---|---|

| Revestimento Antirreflexo (ARC) | Nitreto de Silício (SiNx) | Minimiza a reflexão da luz, aumenta a absorção de fótons |

| Passivação de Superfície | Nitreto de Silício Rico em Hidrogênio (SiNx:H) | Neutraliza defeitos de superfície, reduz a recombinação de elétrons |

| Passivação Avançada (por exemplo, PERC) | Óxido de Alumínio (AlOx) + pilha de SiNx | Proporciona passivação excepcional na parte traseira para maior eficiência |

Pronto para integrar processos PECVD avançados em sua produção de células solares?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer sistemas PECVD de última geração e outras soluções de fornos de alta temperatura. Nossas profundas capacidades de personalização garantem que nossos equipamentos atendam precisamente às suas necessidades exclusivas de pesquisa e produção para o desenvolvimento de tecnologias fotovoltaicas de próxima geração.

Entre em contato com nossos especialistas hoje para discutir como nossos sistemas PECVD e CVD podem otimizar a eficiência e o desempenho de suas células solares.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão