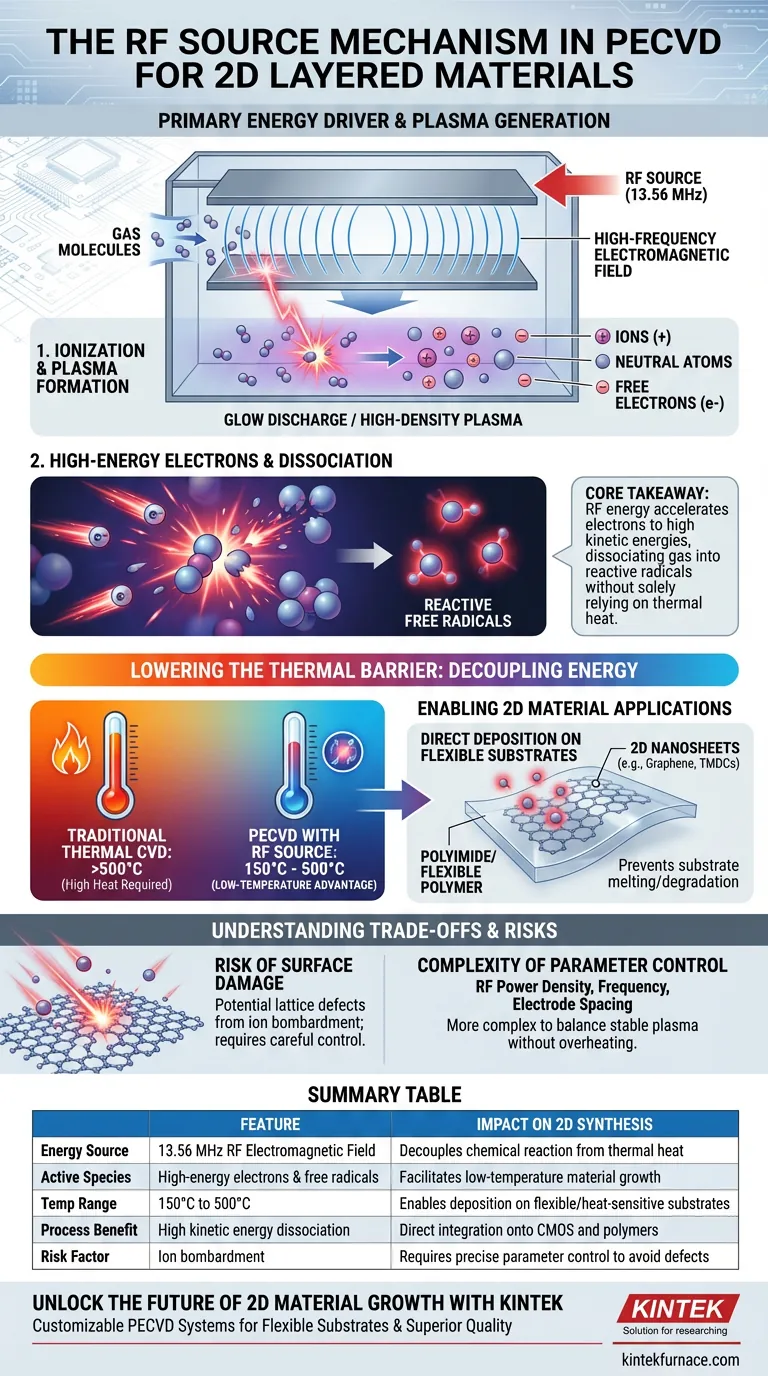

A fonte de radiofrequência (RF) atua como o principal motor de energia no processo PECVD. Ela gera um campo eletromagnético de alta frequência—tipicamente a 13,56 MHz—que ioniza os gases de processo em um plasma de alta densidade. Essa ionização cria elétrons de alta energia que colidem com as moléculas de gás, dissociando-as em radicais livres reativos necessários para a deposição de material.

Ponto Principal Ao utilizar energia de RF para acelerar elétrons em vez de depender apenas do calor térmico, o PECVD desacopla a energia da reação química da temperatura do substrato. Isso permite que materiais 2D de alta qualidade sejam sintetizados em temperaturas significativamente mais baixas (150°C–500°C), possibilitando a deposição direta em substratos flexíveis e sensíveis ao calor.

A Mecânica da Geração de Plasma

Criação do Campo Eletromagnético

O processo começa quando a fonte de RF aplica uma tensão oscilante de alta frequência entre dois eletrodos.

Isso cria um campo eletromagnético dinâmico dentro da câmara de reação, que serve como fonte de energia para a decomposição do gás.

Ionização e Formação de Plasma

À medida que os gases de processo fluem através deste campo, a energia eletromagnética arranca elétrons dos átomos de gás.

Este evento de ionização transforma o gás neutro em uma "descarga luminescente" ou plasma de alta densidade, composto por íons, átomos neutros e elétrons livres.

O Papel dos Elétrons de Alta Energia

Dentro deste plasma, os elétrons livres são acelerados pelo campo de RF a energias cinéticas extremamente altas.

Esses elétrons de alta energia colidem violentamente com as moléculas de gás neutras restantes.

Dissociação em Radicais Livres

As colisões transferem energia para as moléculas de gás, fazendo com que elas se quebrem (dissociem).

Isso resulta na formação de radicais livres ativos—espécies químicas altamente reativas que são os blocos de construção fundamentais para as camadas de material 2D.

Reduzindo a Barreira Térmica

Substituindo Energia Térmica por Energia Cinética

No CVD térmico tradicional, o substrato deve ser aquecido a temperaturas muito altas para fornecer a energia necessária para quebrar as ligações químicas.

No PECVD, a fonte de RF fornece essa energia através do impacto de elétrons. O gás está "quente" (quimicamente reativo) enquanto os íons e as espécies neutras permanecem relativamente "frios".

A Vantagem de 150°C a 500°C

Como a reação é iniciada pela energia do plasma, o substrato não precisa impulsionar a reação termicamente.

Isso permite que o processo de deposição ocorra em temperaturas entre 150°C e 500°C, que é significativamente menor do que os requisitos para o CVD térmico padrão.

Possibilitando Aplicações de Materiais 2D

Deposição Direta em Substratos Flexíveis

O requisito de temperatura reduzida é o fator crítico para a síntese de materiais em camadas bidimensionais em superfícies não tradicionais.

Torna-se possível depositar nanofolhas diretamente em polímeros flexíveis como poliimida, que derreteriam ou degradariam sob condições de CVD térmico.

Síntese de Nanofolhas

Os radicais livres ativos gerados pela fonte de RF adsorvem na superfície do substrato.

Eles reagem e se ligam para formar estruturas cristalinas contínuas e bidimensionais, como grafeno ou dicalcogênios de metais de transição (TMDCs).

Compreendendo as Compensações

Risco de Danos à Superfície

Embora a fonte de RF forneça a energia necessária, o plasma também contém íons de alta energia.

Se não forem cuidadosamente controlados, esses íons podem bombardear a rede 2D em crescimento, potencialmente criando defeitos ou degradando a qualidade cristalina de nanofolhas delicadas.

Complexidade do Controle de Parâmetros

A introdução de uma fonte de RF adiciona variáveis como densidade de potência, frequência e espaçamento entre eletrodos à janela do processo.

Equilibrar esses fatores para manter um plasma estável sem superaquecer o substrato requer um controle de processo mais complexo do que sistemas térmicos simples.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal são eletrônicos flexíveis: A fonte de RF é essencial; ela permite que você utilize substratos de polímero (como poliimida) mantendo as temperaturas do processo abaixo de seus pontos de transição vítrea.

- Se o seu foco principal é a integração a baixa temperatura: Use o mecanismo de RF para depositar materiais 2D diretamente em circuitos acabados (back-end CMOS) sem danificar componentes existentes sensíveis ao calor.

A fonte de RF transforma efetivamente a câmara PECVD em um reator químico de alta energia que respeita os limites térmicos do seu substrato.

Tabela Resumo:

| Característica | Descrição | Impacto na Síntese 2D |

|---|---|---|

| Fonte de Energia | Campo Eletromagnético de RF de 13,56 MHz | Desacopla a reação química do calor térmico |

| Espécies Ativas | Elétrons de alta energia e radicais livres | Facilita o crescimento de materiais a baixa temperatura |

| Faixa de Temperatura | 150°C a 500°C | Permite a deposição em substratos flexíveis/sensíveis ao calor |

| Benefício do Processo | Dissociação por alta energia cinética | Integração direta em CMOS e polímeros |

| Fator de Risco | Bombardeamento de íons | Requer controle preciso de parâmetros para evitar defeitos na rede |

Desbloqueie o Futuro do Crescimento de Materiais 2D com a KINTEK

Você está procurando revolucionar sua eletrônica com síntese de grafeno ou TMDC a baixa temperatura? Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas CVD e PECVD de alto desempenho—incluindo fornos Muffle, Tubulares, Rotativos e a Vácuo especializados—todos personalizáveis para suas necessidades exclusivas de laboratório.

Nossas soluções avançadas alimentadas por RF permitem que você alcance deposição precisa em substratos flexíveis, mantendo uma qualidade cristalina superior. Entre em contato conosco hoje para discutir suas necessidades específicas de laboratório de alta temperatura e descobrir como nossos sistemas projetados sob medida podem acelerar seus objetivos de pesquisa e produção.

Guia Visual

Referências

- O. Ozturk, Emre Gür. Layered Transition Metal Sulfides for Supercapacitor Applications. DOI: 10.1002/celc.202300575

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno SPS para sinterização por plasma com faísca

As pessoas também perguntam

- Como um processo PECVD pode atingir uma alta taxa de deposição a uma temperatura mais baixa? Desbloqueie uma Deposição de Filme Fino Mais Rápida e Segura

- Como a competição entre corrosão (etching), nucleação e deposição no PECVD afeta a preparação do material? Domine o Controle Preciso para Materiais Personalizados

- Como a temperatura de operação do PECVD se compara ao CVD térmico? Benefícios de Temperatura Mais Baixa para Materiais Sensíveis

- Quais são as especificações técnicas para a configuração PECVD capacitivamente acoplada de eletrodo duplo? Padrões de Especialista

- Quais são os principais componentes usados na nanotecnologia PECVD? Explore Hardware e Materiais Essenciais para Nanofabricação

- Como os princípios técnicos de PECVD e CVD diferem? Descubra as principais diferenças nas fontes de energia

- Como um sistema PACVD prepara camadas redutoras de atrito? Aumente a Lubrificidade da Superfície com CVD Assistido por Plasma

- O que são filmes de barreira a gases e como o PECVD está envolvido na sua criação? Descubra Soluções Avançadas de Embalagem