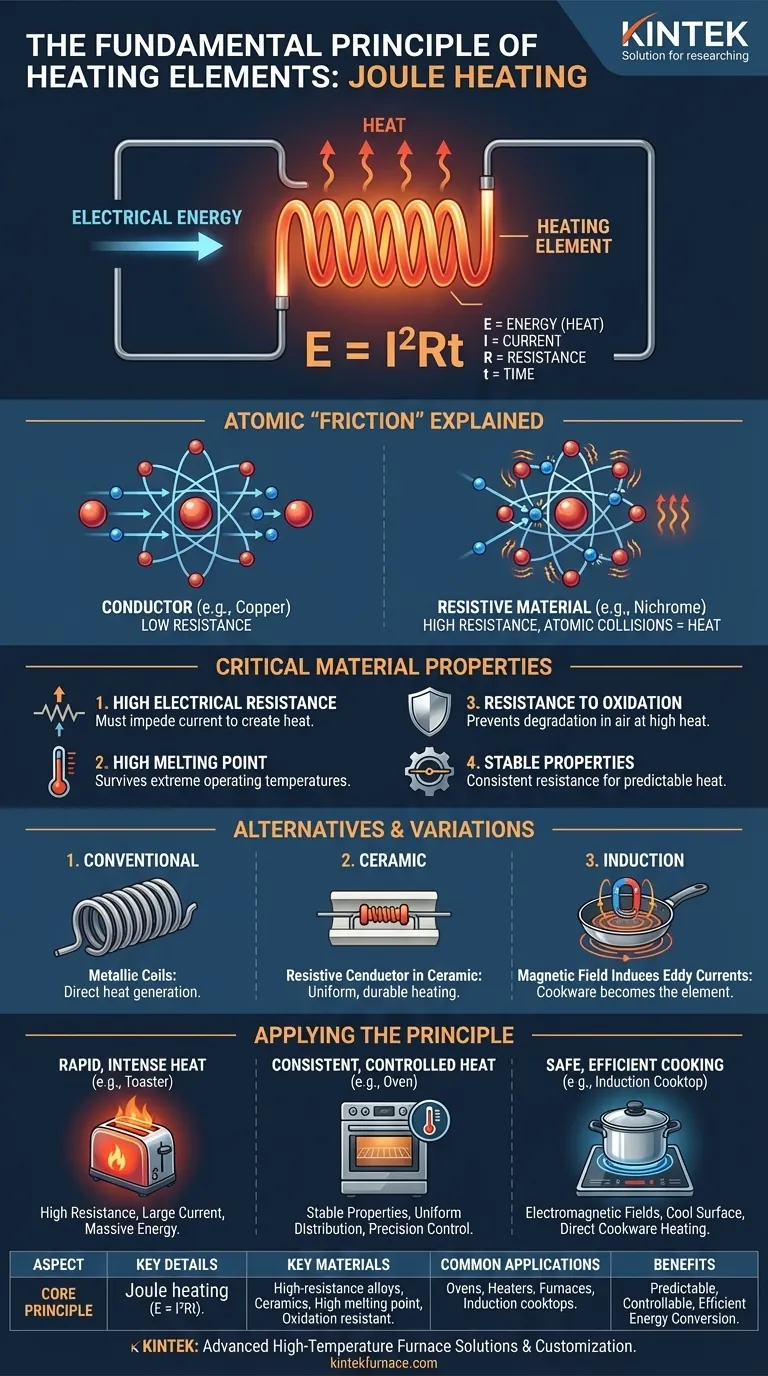

Em sua essência, um elemento de aquecimento funciona convertendo energia elétrica diretamente em calor. Isso é alcançado passando uma corrente elétrica através de um material especificamente escolhido por sua alta resistência elétrica. Este princípio fundamental, conhecido como aquecimento de Joule ou aquecimento resistivo, é regido pela fórmula E = I²Rt, onde a energia (calor) produzida é um produto da corrente (I), resistência (R) e tempo (t).

Um elemento de aquecimento é essencialmente um resistor cuidadosamente projetado. Ao forçar a eletricidade através de um material que impede deliberadamente seu fluxo, o "atrito" resultante em nível atômico gera calor previsível e controlável sob demanda.

O Princípio Fundamental: Aquecimento de Joule

A ciência por trás de um elemento de aquecimento é elegante em sua simplicidade. Trata-se de gerenciar o fluxo de eletricidade para criar calor intencionalmente.

Eletricidade Encontra Resistência

Uma corrente elétrica é o fluxo de elétrons através de um condutor. Em um condutor ideal, como um fio de cobre, os elétrons fluem com pouquíssima oposição. Um elemento de aquecimento, no entanto, é feito de um material com alta resistência elétrica, atuando como um gargalo que dificulta a passagem dos elétrons.

O "Atrito" Atômico

À medida que os elétrons são forçados através deste material resistivo, eles colidem com os átomos do material. Cada colisão transfere energia cinética do elétron para o átomo, fazendo com que o átomo vibre mais intensamente. Essa vibração atômica aumentada é o que percebemos e medimos como calor.

A Fórmula do Calor

A quantidade de calor gerada é previsível. A relação E = I²Rt mostra que a energia térmica produzida é diretamente proporcional ao quadrado da corrente e da resistência. Dobrar a corrente, por exemplo, quadruplica a produção de calor, razão pela qual esses elementos são tão eficazes.

O Que Faz um Bom Elemento de Aquecimento?

Nem todo material resistivo serve. Os materiais para elementos de aquecimento são selecionados com base em algumas propriedades críticas que lhes permitem funcionar de forma confiável e eficiente em altas temperaturas.

Alta Resistência Elétrica

A principal função do elemento é gerar calor, portanto, ele deve resistir eficazmente ao fluxo de corrente. Materiais como o nicromo (uma liga de níquel-cromo) são comuns porque têm uma resistência muito maior do que o cobre ou o alumínio.

Alto Ponto de Fusão

Um elemento de aquecimento é projetado para ficar muito quente. O material deve ter um ponto de fusão muito acima de sua temperatura máxima de operação para evitar que se destrua durante o uso.

Resistência à Oxidação

Em altas temperaturas, muitos materiais reagem com o oxigênio do ar, um processo chamado oxidação. Isso pode fazer com que o elemento fique quebradiço e falhe. As ligas de elementos de aquecimento são projetadas especificamente para formar uma camada de óxido protetora estável que impede a degradação adicional.

Propriedades Estáveis

Para um desempenho consistente, a resistência do elemento deve permanecer relativamente estável em uma ampla faixa de temperaturas. Isso garante que a produção de calor seja previsível e controlável, o que é crucial para aparelhos como fornos e aquecedores.

Entendendo Alternativas e Variações

Embora o aquecimento de Joule seja o princípio mais comum, sua aplicação e alternativas são importantes de entender.

Elementos Convencionais vs. Cerâmicos

Elementos de aquecimento tradicionais são frequentemente bobinas metálicas. Elementos de aquecimento cerâmicos, por outro lado, incorporam um condutor resistivo dentro de um material cerâmico. A cerâmica oferece excelente condutividade térmica para aquecimento uniforme e atua como um isolante protetor durável, muitas vezes resultando em um desempenho mais duradouro.

A Exceção: Aquecimento por Indução

O aquecimento por indução opera com um princípio diferente. Em vez de o próprio elemento ficar quente, ele usa um campo magnético variável para induzir correntes elétricas (chamadas correntes parasitas) diretamente dentro de uma panela ou frigideira condutora. A própria resistência interna da panela a essas correntes, então, cria calor através do efeito Joule. Neste caso, a panela se torna o elemento de aquecimento.

Aplicando Este Princípio ao Seu Objetivo

Compreender este conceito central permite que você veja como diferentes dispositivos são projetados para tarefas de aquecimento específicas.

- Se seu foco principal for calor rápido e intenso (como em uma torradeira ou secador de cabelo): O projeto usa um elemento com alta resistência e uma grande corrente para gerar rapidamente uma enorme quantidade de energia térmica.

- Se seu foco principal for calor consistente e controlado (como em um forno ou aquecedor de água): O sistema usa elementos projetados para propriedades estáveis e distribuição uniforme de calor, geralmente combinados com um termostato para manter uma temperatura precisa.

- Se seu foco principal for cozinhar de forma segura e eficiente no fogão (como em um fogão de indução): A tecnologia aproveita campos eletromagnéticos para transformar a própria panela na fonte de calor, mantendo a superfície do fogão relativamente fria.

Ao dominar o simples princípio da resistência elétrica, ganhamos controle preciso e sob demanda sobre o calor em inúmeras aplicações.

Tabela de Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Princípio Central | Aquecimento de Joule: converte energia elétrica em calor através da resistência (E = I²Rt). |

| Materiais Chave | Ligas de alta resistência (ex: nicromo), cerâmicas; requerem alto ponto de fusão, resistência à oxidação. |

| Aplicações Comuns | Fornos, aquecedores de água, torradeiras, fornos de laboratório; inclui aquecimento por indução para fogões. |

| Benefícios | Produção de calor previsível, temperatura controlável, conversão de energia eficiente para vários usos. |

Pronto para elevar as capacidades de aquecimento do seu laboratório? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, de Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão aos requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas soluções de aquecimento personalizadas podem aumentar sua eficiência e precisão!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?