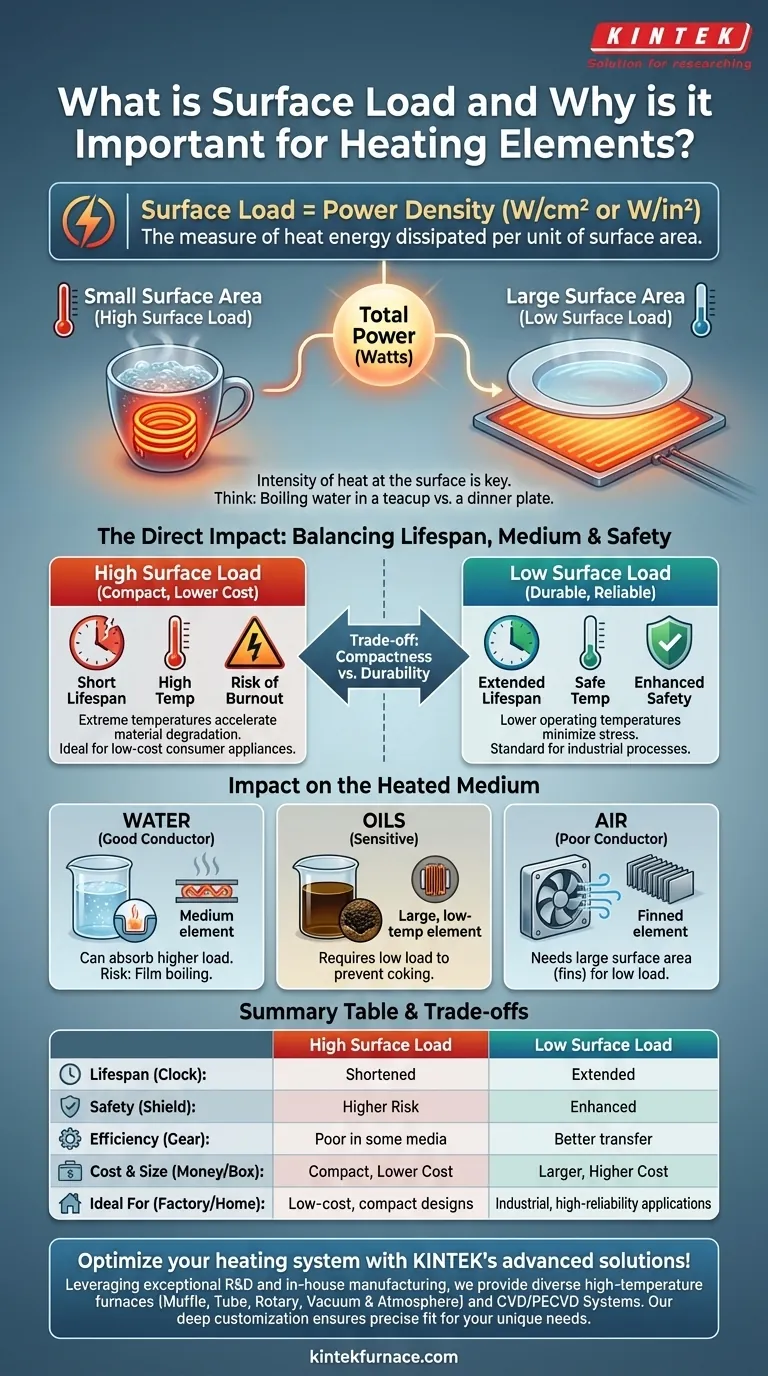

No projeto de sistemas de aquecimento elétrico, a carga superficial é a medida da densidade de potência, ou a quantidade de energia térmica dissipada por unidade de área de superfície. É o fator mais importante que determina a temperatura operacional de um elemento de aquecimento, sua vida útil e seu efeito sobre o material que está sendo aquecido. Acertar este valor é a diferença entre um sistema confiável e duradouro e um que falha prematuramente.

O desafio central no projeto térmico não é apenas gerar calor, mas gerenciar sua transferência para o meio alvo. A carga superficial, expressa em watts por centímetro quadrado (W/cm²) ou watts por polegada quadrada (W/in²), é a métrica crítica que liga a potência de um elemento ao seu tamanho físico, ditando diretamente sua vida útil e segurança.

O Princípio Central: Da Potência à Transferência de Calor

Para entender a carga superficial, devemos primeiro entender como o calor é gerado e por que sua concentração é importante.

Geração de Calor

Todos os elementos de aquecimento resistivos operam em um princípio simples: quando a corrente elétrica flui através de um material com resistência, a energia elétrica é convertida em energia térmica. Este é o efeito de aquecimento fundamental da corrente elétrica.

A potência total gerada é medida em watts (W). No entanto, este número sozinho não diz nada sobre a intensidade do calor.

Definindo a Carga Superficial

A carga superficial é calculada dividindo-se a potência total de saída do elemento (em watts) pela sua área de superfície total (em cm² ou in²).

Pense nisso da seguinte forma: despejar um litro de água fervente em um prato grande versus em uma xícara de chá pequena. A quantidade total de calor é idêntica, mas a intensidade e a temperatura na superfície da xícara de chá serão muito maiores. A carga superficial é a "intensidade" do calor na superfície do elemento.

Por Que a Área é a Variável Crítica

Para um determinado requisito de potência — digamos, 1000 watts — você pode atingir essa saída com um elemento pequeno e compacto ou com um elemento grande e espalhado.

Um elemento pequeno terá uma área de superfície baixa e, portanto, uma alta carga superficial. Um elemento grande terá uma área de superfície alta e uma baixa carga superficial. Essa escolha tem consequências profundas.

O Impacto Direto da Carga Superficial

O valor que você escolhe para a carga superficial afeta diretamente o próprio elemento, o material que você está aquecendo e a segurança geral do sistema.

Vida Útil e Temperatura do Elemento

Uma alta carga superficial força a cobertura do elemento a atingir uma temperatura muito alta para dissipar seu calor no meio circundante. Essa temperatura extrema acelera a oxidação e a degradação do material, encurtando drasticamente a vida útil do elemento.

Inversamente, uma baixa carga superficial permite que o elemento transfira a mesma quantidade de potência em uma temperatura operacional muito mais baixa e segura. Isso minimiza o estresse do material e leva a uma vida útil significativamente mais longa e confiável.

Impacto no Meio Aquecido

A carga superficial apropriada é ditada pelo material que está sendo aquecido.

- Água: Pode absorver calor bem, permitindo uma carga superficial relativamente alta. No entanto, se a carga for muito alta, pode causar ebulição em filme, onde uma camada de vapor isola o elemento, impedindo a transferência de calor e fazendo com que ele superaqueça e falhe.

- Óleos: Requerem uma carga superficial muito menor. Se a superfície do elemento estiver muito quente, ela "carbonizará" ou coqueificará o óleo, sujando o elemento e arruinando o produto.

- Ar: É um mau condutor térmico. O aquecimento do ar requer uma carga superficial muito baixa, razão pela qual os aquecedores de ar usam aletas para aumentar drasticamente a área de superfície para uma transferência de calor eficaz.

Segurança e Eficiência do Sistema

Um elemento com uma carga superficial excessivamente alta para sua aplicação não conseguirá transferir calor de forma eficiente. Essa energia térmica acumulada pode levar à queima do elemento, danos ao equipamento circundante e, nos piores casos, risco de incêndio.

Entendendo as Compensações

A escolha de uma carga superficial é sempre uma questão de equilibrar desempenho, custo e longevidade.

Alta Carga Superficial: A Tentação da Compacidade

O principal benefício de uma alta carga superficial é que ela permite um elemento de aquecimento menor, mais compacto e, muitas vezes, menos caro para uma determinada saída de potência.

A compensação inevitável é uma vida útil drasticamente reduzida e um risco maior de danificar o meio aquecido. Essa abordagem é frequentemente vista em eletrodomésticos de baixo custo, onde a longevidade não é o principal fator de projeto.

Baixa Carga Superficial: A Busca pela Durabilidade

O principal benefício de uma baixa carga superficial é uma vida útil longa e previsível e um aquecimento suave do meio alvo. Isso garante a confiabilidade do sistema e protege materiais sensíveis.

A compensação é que o elemento deve ser fisicamente maior e, portanto, muitas vezes mais caro e mais difícil de encaixar em um projeto compacto. Este é o padrão para processos industriais e equipamentos de alta confiabilidade.

Selecionando a Carga Superficial Correta para Sua Aplicação

Sua decisão final deve ser guiada pelo objetivo principal do seu projeto.

- Se seu foco principal for longevidade e confiabilidade: Opte pela menor carga superficial prática usando um elemento fisicamente maior; este é o padrão para aplicações industriais e críticas.

- Se seu foco principal for um projeto compacto ou baixo custo inicial: Você pode usar uma carga superficial mais alta, mas deve aceitar a compensação de uma vida útil mais curta e testar cuidadosamente a interação com o material aquecido.

- Se você estiver aquecendo um fluido sensível como óleo ou uma solução de açúcar: Você deve priorizar uma carga superficial muito baixa para evitar a decomposição química (coqueificação ou caramelização) do meio.

- Se você estiver aquecendo ar ou outros gases: Você deve usar um elemento com uma grande área de superfície (como um aquecedor com aletas) para atingir a baixa carga superficial necessária para uma transferência de calor eficaz e segura.

Em última análise, dominar a carga superficial permite que você vá além de simplesmente gerar calor e comece a projetar sistemas térmicos previsíveis, confiáveis e seguros.

Tabela Resumo:

| Aspecto | Alta Carga Superficial | Baixa Carga Superficial |

|---|---|---|

| Vida Útil do Elemento | Encurtada devido a altas temperaturas | Prolongada com temperaturas operacionais mais baixas |

| Segurança | Maior risco de queima e perigos | Segurança e confiabilidade aprimoradas |

| Eficiência | Má transferência de calor em alguns meios | Melhor transferência de calor e proteção dos materiais |

| Custo e Tamanho | Mais compacto e menor custo inicial | Tamanho maior e muitas vezes custo mais alto |

| Ideal Para | Projetos compactos e de baixo custo | Aplicações industriais de alta confiabilidade |

Otimize seu sistema de aquecimento com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura, como Fornos Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um ajuste preciso para suas necessidades experimentais exclusivas — aprimore a confiabilidade e a eficiência hoje mesmo. Entre em contato conosco agora para discutir como podemos apoiar seus objetivos de projeto térmico!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores