Na cerâmica, a queima de redução é um método que reduz intencionalmente a quantidade de oxigênio dentro de um forno durante o processo de queima. Essa atmosfera com pouco oxigênio força mudanças químicas que produzem efeitos de cor únicos e muitas vezes dramáticos em esmaltes e massas cerâmicas. Como essa técnica depende do controle da combustão, ela é realizada em fornos a combustível, sendo os fornos a gás o tipo mais comum e eficaz.

A queima de redução não é apenas aplicar calor; é manipular a química. Ao privar deliberadamente a atmosfera do forno de oxigênio, você força os óxidos metálicos nos esmaltes a liberar seus átomos de oxigênio, revelando cores profundas e ricas que são impossíveis de alcançar em uma queima padrão, rica em oxigênio.

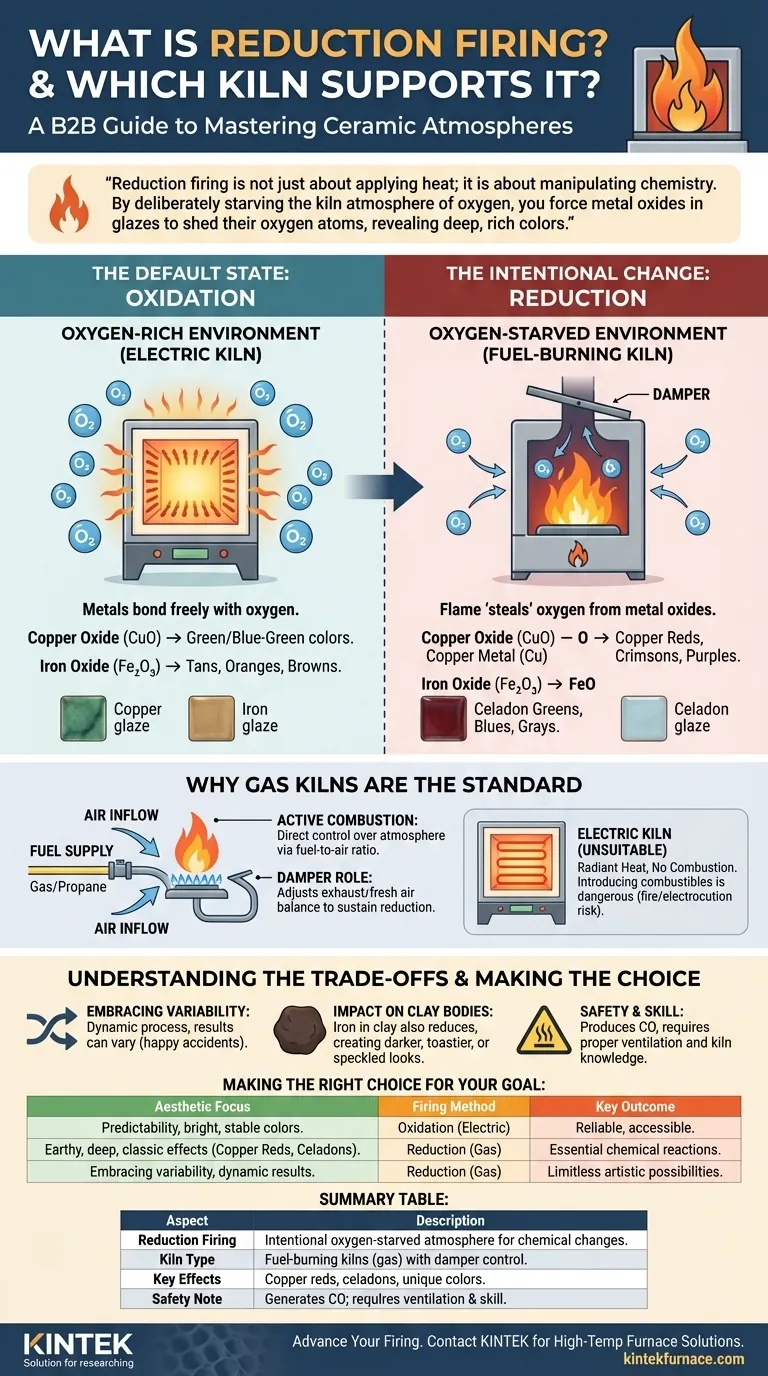

A Química das Atmosferas de Forno

Para entender a redução, você deve primeiro entender o seu oposto: a oxidação. Quase todo processo de queima se enquadra em uma dessas duas categorias, e a escolha dita fundamentalmente a aparência final do seu trabalho.

O Estado Padrão: Oxidação

A oxidação é um ambiente rico em oxigênio. Esta é a atmosfera padrão em um forno elétrico, onde os elementos de aquecimento simplesmente irradiam calor sem nenhuma chama.

Em uma atmosfera oxidante, os metais na argila e nos esmaltes se ligam livremente ao oxigênio. Por exemplo, o óxido de cobre (CuO) permanece oxidado e produz cores verdes ou azul-esverdeadas. O óxido de ferro produz tons previsíveis de castanho-claro, laranja e marrom.

A Mudança Intencional: Redução

A redução é um ambiente com pouco oxigênio. Isso é conseguido em um forno a combustível, restringindo o fluxo de ar com um amortecedor enquanto se aumenta o fornecimento de combustível.

A chama, faminta por oxigênio para continuar queimando, começa a puxá-lo de outras fontes. Ela "rouba" átomos de oxigênio diretamente dos óxidos metálicos presentes nos esmaltes e na própria argila.

Como a Redução Transforma a Cor

Esse roubo químico, ou "redução", é o que cria as cores características.

Quando o óxido de cobre (CuO) é despojado de seu oxigênio, ele se reduz a partículas microscópicas puras de cobre metálico (Cu). Este cobre elementar é o que produz os famosos e muitas vezes esquivos vermelhos de cobre, carmins e roxos.

Da mesma forma, o óxido de ferro (Fe₂O₃) se reduz a um estado diferente (FeO), criando os sutis e altamente valorizados verdes, azuis e cinzas dos esmaltes celadon.

Por Que os Fornos a Gás São o Padrão

A capacidade de controlar a relação combustível-ar é a base de toda a queima de redução, razão pela qual o tipo de forno é crítico.

O Poder da Combustão

Os fornos a gás geram calor por meio de combustão ativa — queimando gás natural ou propano. Este processo envolve inerentemente a mistura de combustível e ar, dando ao artista controle direto sobre a atmosfera.

O Papel do Amortecedor

A ferramenta chave para criar a redução é o amortecedor, que é essencialmente uma placa que pode ser ajustada para bloquear a chaminé ou duto do forno. Fechar o amortecedor restringe a saída de exaustão e limita a entrada de ar fresco (oxigênio).

Ao equilibrar cuidadosamente a pressão do gás (combustível) com a configuração do amortecedor (ar), um oleiro pode criar e sustentar uma atmosfera de redução em temperaturas específicas.

Por Que os Fornos Elétricos São Inadequados

Os fornos elétricos aquecem com elementos radiantes, não com chama. Não há combustão para manipular. A atmosfera é naturalmente rica em oxigênio (oxidação).

Tentar criar redução introduzindo materiais combustíveis (como madeira ou gás) em um forno elétrico é extremamente perigoso. Isso destruirá os caros elementos de aquecimento e representa um risco significativo de incêndio e eletrocussão.

Compreendendo as Desvantagens

Embora produza resultados impressionantes, a redução é um processo mais complexo e menos previsível do que a oxidação.

Abraçando a Variabilidade

As queimas de redução são dinâmicas e sensíveis a mudanças sutis no fluxo de ar e na pressão do combustível. Os resultados podem variar significativamente de uma queima para outra, e mesmo dentro de diferentes partes do mesmo forno. Essa qualidade de "acidente feliz" é uma característica celebrada por muitos, mas um desafio para aqueles que buscam consistência perfeita.

Impacto nas Massas Cerâmicas

A atmosfera de redução afeta não apenas o esmalte, mas também a massa cerâmica subjacente. O ferro presente na argila também será reduzido, resultando frequentemente em uma aparência mais escura, mais torrada ou salpicada que adiciona profundidade e calor à peça final.

Requisitos de Segurança e Habilidade

Como a redução envolve combustão incompleta, ela produz monóxido de carbono e fuligem. Um espaço de forno devidamente projetado e bem ventilado é absolutamente essencial para a segurança. Dominar a redução requer prática, paciência e uma profunda compreensão do seu forno específico.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estética desejada deve guiar sua escolha de método de queima. Não há uma atmosfera "melhor", apenas aquela que atinge sua visão artística específica.

- Se seu foco principal é previsibilidade, facilidade de uso e cores brilhantes e estáveis: A queima de oxidação em um forno elétrico é o caminho mais confiável e acessível.

- Se seu foco principal é alcançar efeitos de esmalte terrosos, profundos e clássicos, como vermelhos de cobre e celadons: A queima de redução em um forno a gás é essencial para criar as reações químicas necessárias.

- Se seu foco principal é abraçar a variabilidade e permitir que a atmosfera do forno seja um participante ativo na aparência final: A natureza dinâmica e às vezes imprevisível da redução oferece infinitas possibilidades artísticas.

Em última análise, escolher um método de queima é escolher sua paleta de resultados potenciais.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Queima de Redução | Atmosfera intencional com baixo oxigênio no forno para mudanças químicas em esmaltes e argilas. |

| Tipo de Forno | Fornos a combustível, especialmente fornos a gás, suportam a redução via controle do amortecedor. |

| Efeitos Chave | Produz cores como vermelhos de cobre, carmins, roxos e verdes/azuis celadon. |

| Nota de Segurança | Gera monóxido de carbono; requer ventilação adequada e habilidade para gerenciar riscos. |

Pronto para alcançar efeitos cerâmicos impressionantes com controle preciso do forno? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, adaptadas para artistas, oleiros e laboratórios. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, com forte capacidade de personalização profunda para atender às suas necessidades experimentais e artísticas únicas. Entre em contato conosco hoje para aprimorar seus processos de queima e desbloquear novas possibilidades criativas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio