Em resumo, a Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo para criar filmes excepcionalmente finos e de alta qualidade em uma superfície. Ela usa um gás energizado, ou plasma, para impulsionar as reações químicas necessárias para a deposição. A vantagem definidora deste método é que ele funciona em temperaturas significativamente mais baixas do que a Deposição Química de Vapor (CVD) tradicional, tornando-o essencial para a fabricação moderna.

O valor fundamental da PECVD reside na sua capacidade de depositar filmes de alto desempenho em substratos que não suportam calor extremo. Ao substituir a intensa energia térmica pela energia do plasma, ela possibilita a fabricação de eletrônicos e materiais avançados em componentes sensíveis ao calor que seriam danificados ou destruídos de outra forma.

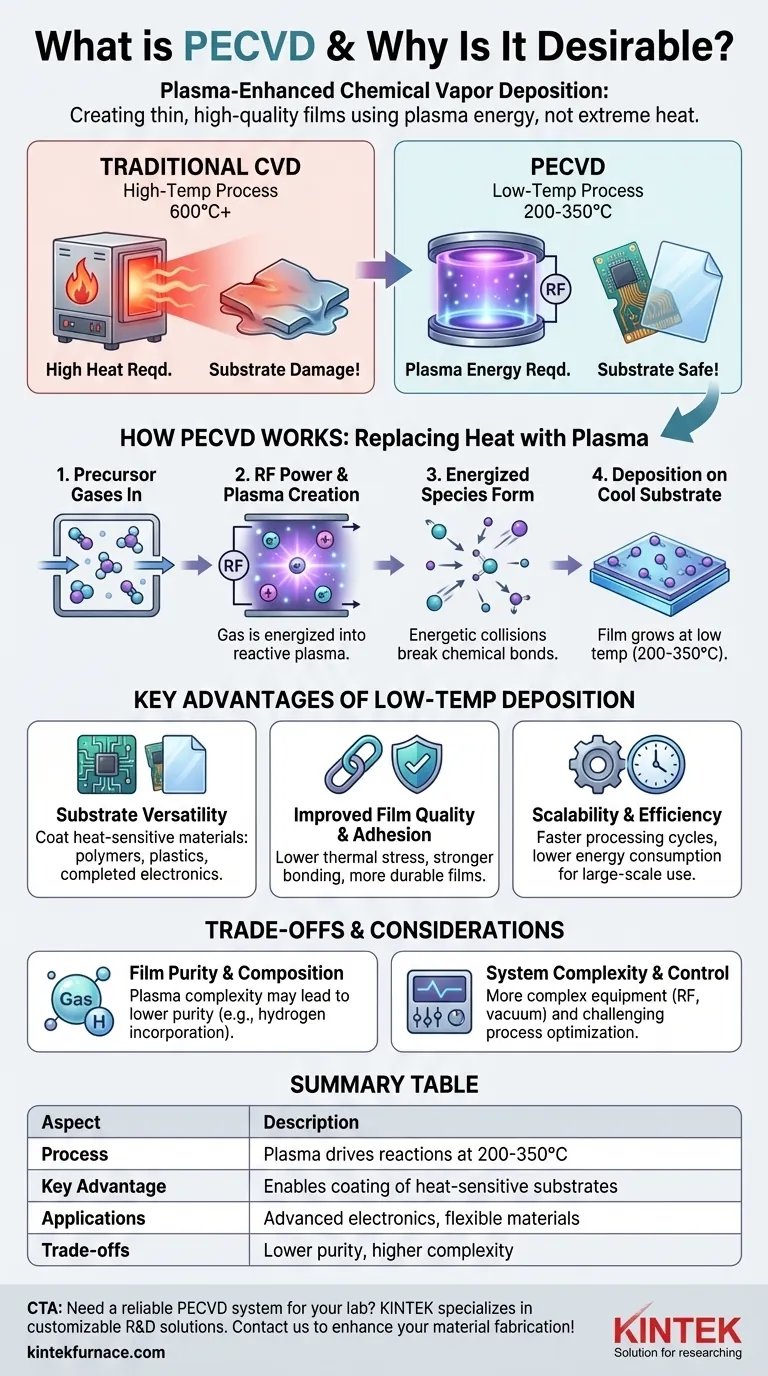

Como a PECVD Funciona: Substituindo o Calor por Plasma

Para entender por que a PECVD é tão impactante, primeiro precisamos examinar as limitações de seu antecessor, a CVD convencional.

O Desafio da CVD Tradicional: Altas Temperaturas

A CVD tradicional funciona aquecendo um substrato a temperaturas muito altas (muitas vezes acima de 600°C). Gases precursores são então introduzidos, e o calor intenso fornece a energia necessária para quebrá-los e fazê-los reagir, depositando um filme sólido na superfície quente.

Este alto orçamento térmico é uma restrição importante. Ele proíbe o uso de substratos que derreteriam, deformariam ou degradariam, como plásticos ou wafers de semicondutores complexos que já contêm circuitos sensíveis.

A Solução do Plasma: Um Estado Energizado da Matéria

A PECVD supera essa barreira de calor usando plasma. Um plasma é criado aplicando-se um campo elétrico forte (tipicamente de Radiofrequência ou RF) a um gás de baixa pressão dentro da câmara de reação.

Este campo energiza o gás, retirando elétrons de seus átomos e criando um ambiente altamente reativo cheio de íons, radicais e elétrons livres. Isso é frequentemente chamado de quarto estado da matéria.

Impulsionando a Reação Sem Calor Intenso

Em um processo PECVD, os elétrons energéticos dentro do plasma colidem com as moléculas do gás precursor. Essas colisões transferem energia suficiente para quebrar as ligações químicas das moléculas precursoras, criando as espécies reativas necessárias para a deposição.

Crucialmente, isso acontece enquanto o próprio substrato permanece em uma temperatura muito mais baixa, tipicamente na faixa de 200°C a 350°C, e às vezes até mesmo à temperatura ambiente. A energia para a reação vem do plasma, e não do aquecimento do substrato.

Deposição e Crescimento do Filme

Os fragmentos químicos reativos viajam então para a superfície do substrato relativamente frio. Lá, eles se assentam e se ligam, construindo gradualmente um filme fino uniforme, denso e de alta qualidade.

Vantagens Chave da Deposição em Baixa Temperatura

A capacidade de operar em baixas temperaturas não é apenas uma melhoria menor; ela muda fundamentalmente o que é possível na ciência dos materiais e na fabricação.

Versatilidade do Substrato

Como o calor elevado não é mais um requisito, a PECVD pode ser usada para revestir uma vasta gama de materiais. Isso inclui polímeros, plásticos flexíveis e dispositivos semicondutores totalmente fabricados que não podem tolerar outra etapa de processamento de alta temperatura.

Qualidade e Adesão do Filme Aprimoradas

Temperaturas elevadas podem criar estresse térmico significativo entre o filme depositado e o substrato, levando a rachaduras, descascamento ou má adesão.

A natureza de baixa temperatura da PECVD minimiza esse estresse, resultando em ligações mais fortes e filmes mais duráveis e confiáveis.

Escalabilidade e Eficiência

Em um ambiente de fabricação, temperaturas operacionais mais baixas se traduzem em ciclos de processamento mais rápidos, pois menos tempo é gasto aquecendo e resfriando. Isso também reduz o consumo geral de energia, tornando o processo mais econômico e adequado para produção em larga escala.

Entendendo as Compensações e Considerações

Embora poderosa, a PECVD não é uma solução universal. Uma avaliação objetiva requer o reconhecimento de suas compensações em comparação com métodos puramente térmicos, como a CVD de Baixa Pressão (LPCVD).

Pureza e Composição do Filme

O ambiente de plasma é quimicamente complexo. Durante a deposição, átomos do gás do plasma (como hidrogênio) podem se incorporar ao filme em crescimento, afetando sua pureza e propriedades. Para aplicações que exigem a mais alta pureza absoluta, um processo térmico de alta temperatura pode ser mais adequado.

Complexidade e Custo do Sistema

Um reator PECVD é inerentemente mais complexo do que um simples forno CVD térmico. Ele requer geradores de energia de RF sofisticados, projetos de eletrodos e sistemas de vácuo para controlar o plasma. Isso pode aumentar o custo inicial do equipamento e os requisitos de manutenção.

Controle do Processo

A introdução do plasma adiciona várias variáveis ao processo, incluindo potência de RF, frequência e pressão do gás. Embora isso ofereça mais controle sobre as propriedades do filme, também torna a otimização do processo mais desafiadora do que simplesmente ajustar a temperatura e a pressão em um sistema térmico.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de deposição correta depende inteiramente dos requisitos do seu substrato e das propriedades desejadas do filme final.

- Se seu foco principal é depositar em substratos sensíveis ao calor: A PECVD é a escolha definitiva devido à sua operação em baixa temperatura, possibilitando a fabricação em polímeros, plásticos e circuitos integrados concluídos.

- Se seu foco principal é obter a máxima pureza do filme em um substrato termicamente estável: Um processo térmico de alta temperatura como o LPCVD pode ser preferido para evitar impurezas potenciais do plasma.

- Se seu foco principal é equilibrar desempenho, versatilidade e custo de fabricação: A PECVD oferece uma solução poderosa e amplamente adotada que fornece filmes de alta qualidade em uma vasta gama de materiais e aplicações.

Em última análise, entender a interação entre energia térmica e plasma o capacita a selecionar a ferramenta mais eficaz para seus objetivos de fabricação de materiais.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Processo | Usa plasma para impulsionar reações químicas para deposição em temperaturas mais baixas (200°C-350°C) |

| Vantagem Principal | Permite o revestimento de substratos sensíveis ao calor, como plásticos e semicondutores, sem danos |

| Aplicações | Eletrônicos avançados, materiais flexíveis e circuitos integrados |

| Compensações | Potencial para menor pureza do filme e maior complexidade do sistema em comparação com a CVD térmica |

Precisa de um sistema PECVD confiável para seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, com profunda personalização para atender às suas necessidades experimentais exclusivas. Nossa experiência em P&D e fabricação interna garante resultados precisos e eficientes para diversos laboratórios. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de fabricação de materiais!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas