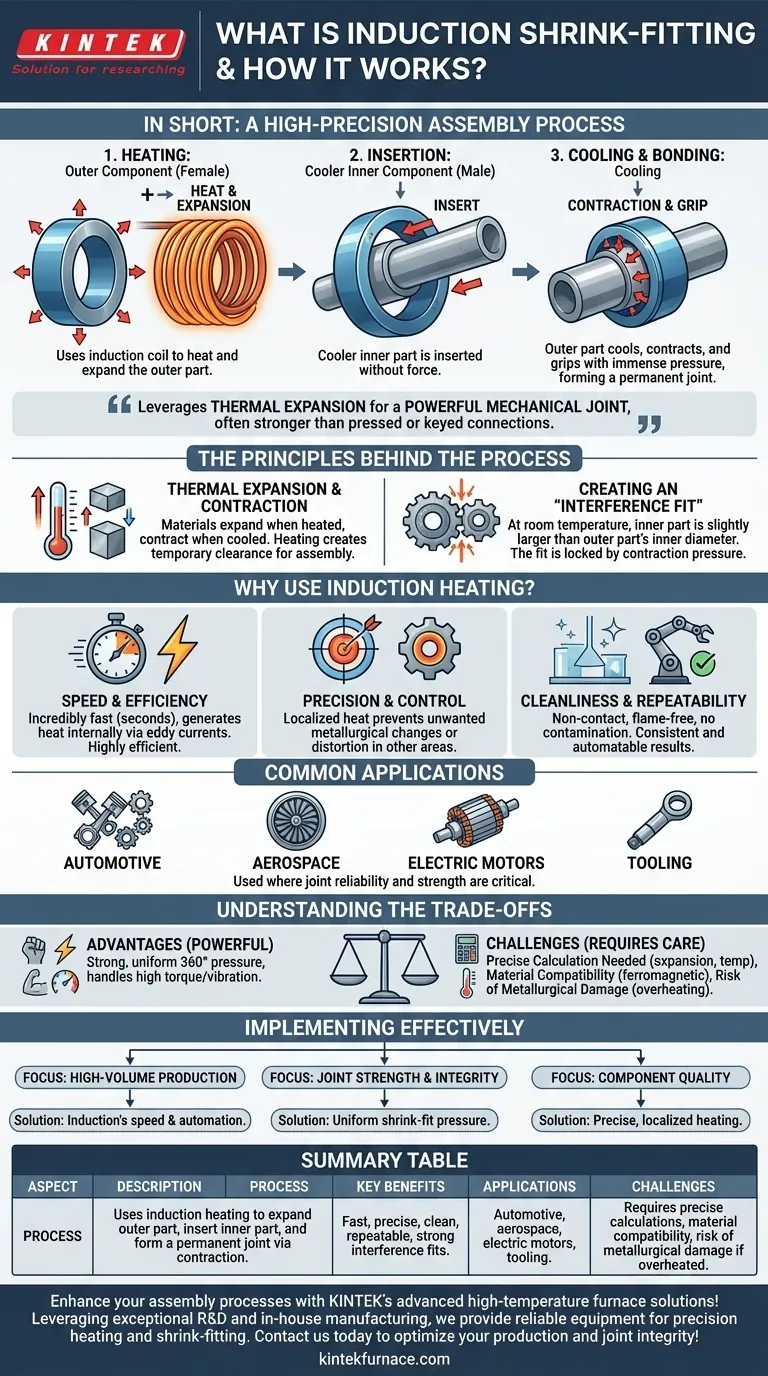

Em resumo, o ajuste por interferência com aquecimento por indução é um processo de montagem de alta precisão que utiliza calor para criar uma ligação mecânica poderosa. Um componente externo é aquecido com uma bobina de indução, fazendo-o expandir. Um segundo componente, mais frio, é então inserido e, à medida que a parte externa esfria e se contrai, ela aperta a parte interna com imensa pressão, formando uma junta forte e permanente.

O ajuste por interferência com aquecimento por indução aproveita o princípio fundamental da expansão térmica, utilizando o aquecimento por indução limpo e rápido para criar uma junta mecânica poderosa que é frequentemente mais forte e mais confiável do que um ajuste por prensagem ou uma conexão por chaveta.

Os Princípios por Trás do Processo

Em sua essência, o ajuste por interferência é um jogo de dimensões controladas. O processo manipula o tamanho dos componentes usando a temperatura para alcançar um encaixe que seria impossível no estado ambiente.

Expansão e Contração Térmica

Todos os materiais se expandem quando aquecidos e se contraem quando resfriados. O ajuste por interferência com aquecimento por indução explora essa propriedade aquecendo apenas o componente externo, ou a parte "fêmea".

Esse aquecimento faz com que a peça se expanda o suficiente para aumentar seu diâmetro interno, permitindo que o componente "macho" seja inserido sem força.

À medida que a peça aquecida esfria, ela tenta retornar ao seu tamanho original, contraindo-se firmemente ao redor da peça interna. Essa contração cria uma pressão radial significativa, travando os dois componentes juntos.

Criação de um "Ajuste por Interferência"

O objetivo é criar o que os engenheiros chamam de ajuste por interferência (interference fit). Isso significa que, à temperatura ambiente, o diâmetro externo do componente interno é ligeiramente maior que o diâmetro interno do componente externo.

Sem calor, forçar essas peças juntas exigiria pressão extrema, podendo danificá-las. A expansão temporária proporcionada pelo aquecimento por indução é a chave que possibilita a montagem.

Por Que Usar Aquecimento por Indução?

Embora você pudesse usar um forno ou um maçarico, o aquecimento por indução oferece vantagens exclusivas que o tornam a escolha superior para a fabricação moderna.

Velocidade e Eficiência

O aquecimento por indução é incrivelmente rápido, muitas vezes levando apenas segundos. Um campo magnético alternado de uma bobina gera correntes elétricas (correntes parasitas) diretamente dentro da própria peça metálica, criando calor de dentro para fora. Isso é muito mais eficiente do que esperar que o calor seja transferido de uma fonte externa, como um forno.

Precisão e Controle

O calor gerado pela indução pode ser localizado em uma área muito específica. Você pode aquecer apenas o furo de uma engrenagem sem afetar a têmpera dos dentes da engrenagem. Essa precisão evita alterações metalúrgicas indesejadas, distorção ou danos ao restante do componente.

Limpeza e Repetibilidade

Como é um processo sem contato e sem chama, a indução é excepcionalmente limpa. Não há subprodutos de combustão ou contaminação. O processo também é altamente controlável e automatizável, garantindo que cada peça seja aquecida exatamente à mesma temperatura pelo mesmo tempo, proporcionando resultados consistentes e repetíveis.

Aplicações Comuns

Você encontrará o ajuste por interferência com aquecimento por indução sendo usado em indústrias onde a confiabilidade e a força da junta são críticas.

- Automotivo: Montagem de engrenagens, rolamentos e anéis em eixos.

- Aeroespacial: Ajuste de discos de turbina e componentes de motor.

- Motores Elétricos: Fixação de rotores em eixos de motor.

- Ferramentas: Inserção de anéis de carboneto em suportes de ferramentas de alto desempenho.

Compreendendo as Compensações

Embora poderoso, o processo não está isento de desafios e requer engenharia cuidadosa.

A Necessidade de Cálculo Preciso

O sucesso depende de cálculos corretos. Você deve conhecer o coeficiente de expansão térmica dos materiais, a interferência inicial e as temperaturas ambientes para determinar a temperatura alvo exata. Aquecimento insuficiente significa que as peças não se encaixarão; aquecimento excessivo pode danificar permanentemente as propriedades do material.

Compatibilidade de Materiais

O processo funciona melhor em metais ferromagnéticos como aço e ferro, que respondem bem à indução. Também depende de o material ter uma taxa de expansão térmica adequada sem ser danificado pelo ciclo de calor necessário.

Risco de Danos Metalúrgicos

O superaquecimento de uma peça é o maior risco. Por exemplo, se você superaquecer uma engrenagem de aço temperado, poderá arruinar sua têmpera, tornando-a mole e inútil. O controle adequado da temperatura não é opcional; é essencial para preservar a integridade do componente.

Implementando o Ajuste por Interferência com Indução de Forma Eficaz

A escolha deste método requer uma compreensão clara de seus objetivos de produção.

- Se seu foco principal for produção de alto volume: A velocidade inigualável da indução e o potencial de automação a tornam a solução ideal para montagem repetível em uma linha de produção.

- Se seu foco principal for força e integridade da junta: A pressão uniforme de 360 graus de um ajuste por interferência cria uma ligação poderosa que pode suportar alto torque e vibração melhor do que chavetas ou parafusos de fixação.

- Se seu foco principal for qualidade do componente: O aquecimento preciso e localizado da indução protege áreas sensíveis da peça, minimizando o risco de empenamento ou danos ao material.

Ao dominar a aplicação controlada do calor, você pode criar algumas das montagens mecânicas mais fortes e confiáveis possíveis.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Processo | Usa aquecimento por indução para expandir a peça externa, inserir a peça interna e formar uma junta permanente por contração. |

| Principais Benefícios | Rápido, preciso, limpo, repetível e cria fortes ajustes por interferência. |

| Aplicações | Automotivo (engrenagens, rolamentos), aeroespacial (discos de turbina), motores elétricos, ferramentas. |

| Desafios | Requer cálculos precisos, compatibilidade de materiais e risco de danos metalúrgicos se superaquecido. |

Aprimore seus processos de montagem com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas em aquecimento de precisão e ajuste por interferência. Entre em contato conosco hoje para discutir como podemos otimizar sua produção e a integridade de suas juntas!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual é o papel dos fornos de sinterização ou indução a vácuo na regeneração de baterias? Otimizar a Recuperação de Cátodos

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Por que um ambiente de alto vácuo é necessário no empobrecimento de escória de cobre? Maximize a Eficiência da Separação de Matte