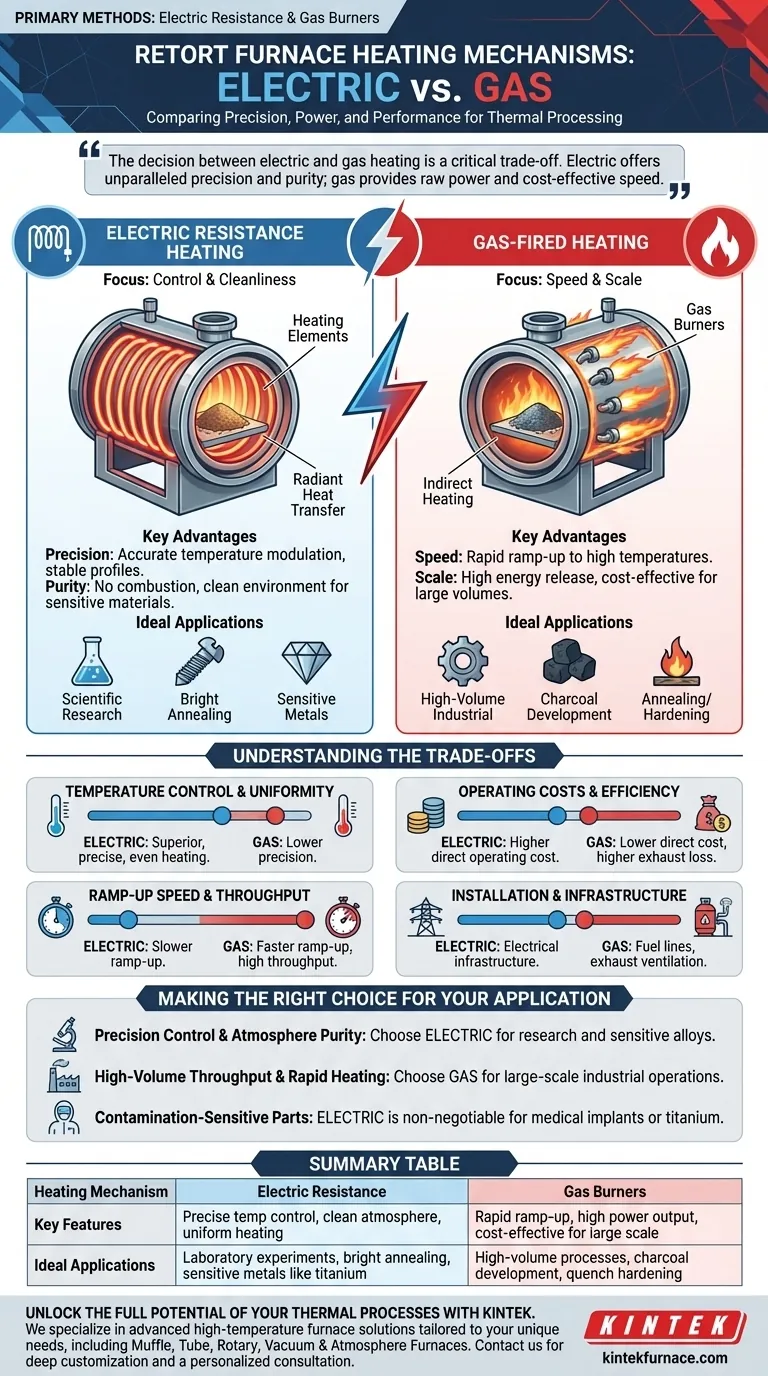

Em sua essência, os fornos de retorta são aquecidos usando um de dois métodos primários: aquecedores de resistência elétrica ou queimadores a gás. A escolha entre esses mecanismos não é arbitrária; ela molda fundamentalmente o desempenho, a precisão e a adequação do forno para processos térmicos específicos.

A decisão entre aquecimento elétrico e a gás é uma troca crítica. Fornos elétricos oferecem precisão incomparável e pureza de atmosfera, ideais para materiais sensíveis e pesquisa, enquanto fornos a gás fornecem potência bruta e velocidade econômica para aplicações industriais de alto volume.

Uma Análise Mais Detalhada do Aquecimento Elétrico

O aquecimento elétrico é o método de escolha quando o controle e a limpeza são primordiais. Ele depende da passagem de uma corrente elétrica através de materiais de alta resistência para gerar calor.

Como Funcionam os Aquecedores de Resistência Elétrica

Esses aquecedores, frequentemente feitos de ligas ou cerâmicas especializadas, são posicionados ao redor da câmara da retorta. Quando a eletricidade flui através deles, sua resistência inerente faz com que aqueçam, transferindo energia térmica para a retorta e seu conteúdo principalmente por radiação.

Principais Vantagens: Precisão e Pureza

O principal benefício do aquecimento elétrico é o controle preciso da temperatura. A entrada de energia pode ser modulada com extrema precisão, permitindo temperaturas estáveis e perfis de aquecimento programáveis. Como não há combustão, este método também garante um ambiente de processamento limpo, o que é crítico para prevenir a contaminação.

Aplicações Ideais

O aquecimento elétrico é dominante em ambientes laboratoriais para experimentos científicos e síntese de materiais. Também é essencial para processos industriais que exigem rigoroso controle atmosférico, como o recocimento brilhante de aço inoxidável e o tratamento térmico de metais sensíveis como o titânio.

Compreendendo o Aquecimento a Gás

O aquecimento a gás é o motor de muitas operações industriais de grande escala. Este método usa a combustão de gás natural ou propano para gerar a energia térmica necessária.

O Princípio dos Queimadores a Gás

Os queimadores são estrategicamente colocados para aquecer o exterior do vaso da retorta. Os gases de combustão quentes transferem calor para a parede da retorta, que por sua vez aquece o material no interior. Este é um método de aquecimento indireto que aproveita a alta densidade de energia dos combustíveis fósseis.

Principais Vantagens: Velocidade e Escala

Os queimadores a gás podem liberar enormes quantidades de energia rapidamente, permitindo uma rápida elevação a altas temperaturas. Para processos industriais contínuos de alto rendimento, como o desenvolvimento de carvão ou o recocimento em larga escala, o custo mais baixo do gás em comparação com a eletricidade geralmente o torna a escolha mais econômica.

Aplicações Ideais

O aquecimento a gás é comum em aplicações industriais pesadas onde a velocidade e o custo operacional são mais críticos do que a precisão minuciosa da temperatura. Processos como têmpera, revenimento e recocimento em grandes fornos de retorta rotativa frequentemente dependem do gás por sua potência e eficiência.

Compreendendo as Trocas: Elétrico vs. Gás

A escolha de um mecanismo de aquecimento envolve o equilíbrio de prioridades conflitantes. As necessidades específicas da sua aplicação determinarão qual conjunto de trocas é aceitável.

Controle e Uniformidade de Temperatura

O aquecimento elétrico é superior para controle e uniformidade de temperatura. A capacidade de distribuir os elementos de aquecimento precisamente ao redor da retorta permite um aquecimento excepcionalmente uniforme e minimiza pontos quentes, o que é crucial para componentes sensíveis.

Custos Operacionais e Eficiência

O aquecimento a gás geralmente tem um custo operacional direto mais baixo, pois o gás natural é frequentemente mais barato por unidade de energia do que a eletricidade. No entanto, a eficiência geral pode ser menor devido ao calor perdido nos gases de exaustão.

Velocidade de Aquecimento e Rendimento

Os fornos a gás geralmente aquecem mais rápido devido à sua alta potência, tornando-os ideais para operações onde maximizar o rendimento do material é o objetivo principal.

Instalação e Infraestrutura

Fornos elétricos exigem uma infraestrutura elétrica significativa, enquanto fornos a gás exigem linhas de combustível, armazenamento e ventilação de exaustão. A infraestrutura existente em uma instalação pode influenciar fortemente a decisão.

Fazendo a Escolha Certa para Sua Aplicação

Sua seleção deve ser guiada pelo objetivo principal do seu processo térmico.

- Se o seu foco principal é o controle de precisão e a pureza da atmosfera: Escolha um forno de retorta elétrico por sua estabilidade de temperatura incomparável e operação limpa, ideal para pesquisa ou processamento de ligas sensíveis.

- Se o seu foco principal é o alto rendimento e o aquecimento rápido: Um forno a gás é provavelmente a melhor escolha devido aos seus tempos de aquecimento rápidos e menores custos de energia em escala industrial.

- Se você está processando peças sensíveis à contaminação como titânio ou implantes médicos: O ambiente limpo e controlado de um forno elétrico é inegociável.

Em última análise, compreender os pontos fortes de cada sistema de aquecimento o capacita a selecionar a ferramenta certa para seu objetivo de engenharia ou científico específico.

Tabela Resumo:

| Mecanismo de Aquecimento | Características Principais | Aplicações Ideais |

|---|---|---|

| Resistência Elétrica | Controle preciso de temperatura, atmosfera limpa, aquecimento uniforme | Experimentos de laboratório, recocimento brilhante, metais sensíveis como titânio |

| Queimadores a Gás | Aquecimento rápido, alta potência, econômico para grande escala | Processos de alto volume, desenvolvimento de carvão, têmpera |

Desbloqueie Todo o Potencial dos Seus Processos Térmicos com a KINTEK

Escolher o mecanismo de aquecimento certo é crucial para o sucesso do seu laboratório. Na KINTEK, somos especializados em fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por P&D excepcional e fabricação interna.

- Para Precisão e Pureza: Nossos fornos elétricos oferecem controle de temperatura inigualável e ambientes limpos, perfeitos para materiais sensíveis e pesquisa.

- Para Potência e Eficiência: Nossos fornos a gás proporcionam aquecimento rápido e economia de custos, ideais para aplicações industriais de alto rendimento.

Com nossa forte capacidade de personalização profunda, podemos atender precisamente aos seus requisitos experimentais, garantindo desempenho e confiabilidade ideais. Não se contente com menos — entre em contato conosco hoje para discutir como a KINTEK pode aprimorar as capacidades do seu laboratório e impulsionar a inovação.

Entre em contato conosco agora para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos