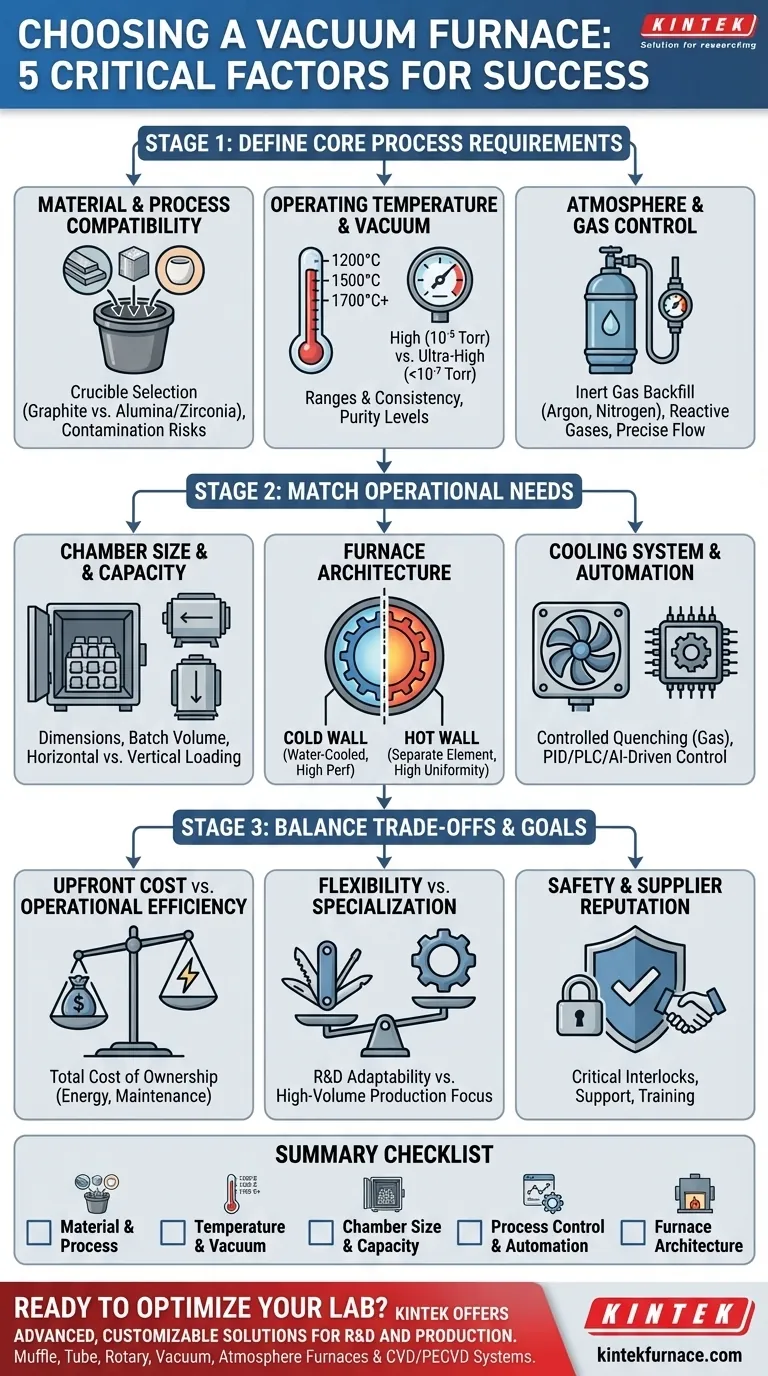

Em sua essência, a escolha de um forno a vácuo requer uma avaliação sistemática de cinco fatores críticos: os requisitos do material e do processo, a temperatura operacional necessária, o nível de vácuo exigido, o tamanho físico e a capacidade, e o nível de controle de processo e automação de que você precisa. Corresponder esses fatores à sua aplicação específica é a única maneira de garantir um investimento bem-sucedido e econômico.

O erro mais comum é focar em uma única especificação, como temperatura máxima ou tamanho da câmara. O forno a vácuo certo não é aquele com as melhores métricas individuais, mas sim aquele cujo sistema inteiro — de elementos de aquecimento e bombas de vácuo a controles e resfriamento — é projetado holisticamente para seu material específico e objetivo de processo.

Definindo Seus Requisitos de Processo Central

Antes de avaliar qualquer modelo de forno, você deve primeiro definir o processo metalúrgico ou químico que precisa realizar. As propriedades do material e o resultado desejado ditam todas as especificações subsequentes do equipamento.

Compatibilidade de Material e Tipo de Processo

O material específico que você está processando é o ponto de partida. Suas características determinam o tipo de aquecimento, o potencial de contaminação e o ambiente necessário.

Por exemplo, o processamento de metais reativos como o titânio requer um ambiente de forno muito diferente da sinterização de peças de aço. Isso também dita a seleção do cadinho — usar um cadinho de grafite com certas ligas pode introduzir carbetos indesejados, tornando materiais inertes como alumina ou zircônia uma escolha melhor.

Temperatura Operacional Máxima

O forno deve ser capaz de atingir e manter consistentemente a temperatura que seu processo requer. Os fabricantes geralmente categorizam os fornos por suas temperaturas de pico, com faixas comuns sendo 1200°C, 1500°C e 1700°C.

Escolher um forno com uma faixa de temperatura significativamente mais alta do que a necessária geralmente leva a despesas desnecessárias e potenciais ineficiências. Inversamente, subespecificar a temperatura tornará seu processo impossível.

Nível de Vácuo Necessário

O "vácuo" em um forno a vácuo não é um estado único; ele existe em um espectro. O nível de vácuo exigido é determinado pela necessidade de prevenir reações químicas indesejadas, como oxidação, ou de remover impurezas dissolvidas do material.

Um alto vácuo (cerca de 10⁻⁵ a 10⁻⁷ Torr) é suficiente para muitos processos de tratamento térmico. No entanto, aplicações que exigem pureza extrema, como aquelas envolvendo metais altamente reativos, podem exigir um vácuo ultra-alto (abaixo de 10⁻⁷ Torr) para minimizar a contaminação por gás residual.

Controle de Atmosfera e Gás

Muitos processos avançados exigem mais do que apenas um vácuo. A capacidade de reabastecer a câmara com uma mistura precisa de gás inerte de alta pureza (como Argônio ou Nitrogênio) é fundamental para o resfriamento controlado ou para fornecer um ambiente de pressão específico.

Algumas aplicações podem até usar gases reativos para alcançar uma química de superfície desejada. O sistema de controle de gás de um forno, incluindo seus controladores de fluxo de massa e tubulações, deve ser projetado para os gases e pressões específicas que seu processo exige.

Combinando o Forno com Suas Necessidades Operacionais

Uma vez definidos os parâmetros centrais do processo, você deve considerar como o forno se encaixará em sua instalação e fluxo de trabalho. Esses fatores estão relacionados à taxa de produção, eficiência e repetibilidade.

Tamanho da Câmara e Capacidade de Carga

O tamanho interno da câmara do forno deve acomodar suas peças e tamanhos de lote. Considere tanto as dimensões de uma única peça grande quanto o volume total necessário para um lote de peças menores.

Isso também influencia a orientação do forno. O carregamento horizontal é comum e geralmente mais fácil para carregamento manual ou por empilhadeira. O carregamento vertical pode ser vantajoso para prevenir distorção em peças longas e esbeltas ou para linhas de produção automatizadas específicas.

Arquitetura do Forno: Parede Quente vs. Parede Fria

Esta é uma diferença fundamental de projeto com implicações significativas.

Os fornos de parede fria são o tipo mais comum para aplicações de alto desempenho. Os elementos de aquecimento estão dentro da câmara de vácuo, que é cercada por uma camisa resfriada a água. Este projeto permite temperaturas muito altas, ciclos rápidos de aquecimento e resfriamento e excelente uniformidade de temperatura.

Os fornos de parede quente colocam a câmara de vácuo (geralmente um tubo de cerâmica ou quartzo) dentro de um conjunto de elemento de aquecimento separado e maior. Eles são tipicamente limitados a temperaturas mais baixas, mas podem ser ideais para processos específicos e altamente uniformes, onde ciclos mais lentos são aceitáveis.

O Papel do Sistema de Resfriamento

O resfriamento não é um pensamento posterior; é uma parte crítica e controlada do processo que determina a microestrutura final e as propriedades mecânicas do material.

A eficiência e o método do sistema de resfriamento (por exemplo, têmpera com gás inerte, controle de velocidade do ventilador) ditam a rapidez com que você pode solidificar ou resfriar uma peça. Um sistema que fornece resfriamento lento e inconsistente pode arruinar os resultados de um ciclo de aquecimento executado perfeitamente.

Automação e Controle de Processo

O sistema de controle é o cérebro do forno, garantindo que seu processo seja repetível e preciso. O nível de sofisticação deve corresponder às suas necessidades de garantia de qualidade e operacionais.

- Controladores PID: Fornecem controle de temperatura básico e confiável para processos mais simples.

- Sistemas PLC: Oferecem controle lógico programável para gerenciar ciclos complexos com múltiplas etapas, fluxos de gás e pontos de ajuste de vácuo. Este é o padrão para a maioria das aplicações industriais. -- Automação Orientada por IA: Sistemas avançados podem usar dados para otimizar ciclos para eficiência energética e prever necessidades de manutenção, garantindo tempo de atividade e qualidade máximos.

Compreendendo os Compromissos

Nenhum forno é perfeito para todas as tarefas. Estar ciente dos compromissos inerentes é fundamental para tomar uma decisão sábia a longo prazo.

Custo Inicial vs. Eficiência Operacional

Um preço de compra inicial mais baixo pode ser tentador, mas pode ocultar custos de longo prazo mais altos. Um forno menos eficiente consumirá mais energia, exigirá manutenção mais frequente e usará mais materiais consumíveis.

Sempre avalie o custo total de propriedade, levando em consideração o consumo de energia, o tempo de ciclo e a manutenção esperada. Fornos modernos com melhor isolamento e fontes de alimentação mais eficientes geralmente fornecem economias de energia significativas.

Flexibilidade vs. Especialização

Um forno altamente personalizado construído para um único processo provavelmente executará essa tarefa com eficiência excepcional. No entanto, pode ser totalmente inadequado para futuras P&D ou uma nova linha de produtos.

Um forno de propósito mais geral pode oferecer uma faixa de temperatura mais ampla e opções de gás mais flexíveis, fornecendo mais valor a longo prazo se suas necessidades de processo provavelmente evoluírem.

Segurança e Reputação do Fornecedor

Fornos a vácuo operam em temperaturas e pressões extremas, tornando a segurança primordial. Garanta que qualquer modelo inclua intertravamentos de segurança críticos, como desligamento automático da energia quando a porta é aberta e proteção contra sobretemperatura.

Finalmente, considere a reputação do fabricante. Um fornecedor confiável fornece mais do que apenas uma máquina; eles oferecem instalação especializada, treinamento e serviço responsivo, o que é inestimável para equipamentos complexos.

Fazendo a Escolha Certa Para Seu Objetivo

Sua decisão final deve ser guiada por seu objetivo principal.

- Se seu foco principal for P&D e ciência de materiais: Priorize um forno flexível com controle de processo preciso, uma ampla janela operacional (temperatura e vácuo) e recursos robustos de registro de dados.

- Se seu foco principal for produção de alto volume: Enfatize a automação, tempos de ciclo rápidos (aquecimento e resfriamento), eficiência energética e capacidade da câmara para maximizar a produtividade e minimizar o custo por peça.

- Se seu foco principal for processar materiais altamente reativos ou puros: Concentre-se em alcançar níveis de vácuo ultra-altos, garantindo a compatibilidade do material de todos os componentes internos (como cadinhos) e controle preciso da atmosfera.

Em última análise, selecionar o forno a vácuo certo é um processo de traduzir seus objetivos de material específicos em uma especificação de equipamento detalhada.

Tabela Resumo:

| Fator | Considerações Principais |

|---|---|

| Material e Processo | Compatibilidade, riscos de contaminação, seleção de cadinho |

| Temperatura Operacional | Faixas (ex: 1200°C, 1500°C, 1700°C), consistência |

| Nível de Vácuo | Alto vácuo (10⁻⁵ a 10⁻⁷ Torr) vs. vácuo ultra-alto (<10⁻⁷ Torr) |

| Tamanho e Capacidade da Câmara | Dimensões, volume do lote, carregamento horizontal/vertical |

| Controle de Processo e Automação | Controladores PID, sistemas PLC, opções orientadas por IA |

| Sistema de Resfriamento | Eficiência, têmpera com gás, impacto nas propriedades do material |

| Arquitetura do Forno | Parede fria (alto desempenho) vs. parede quente (uniformidade) |

| Custo e Flexibilidade | Custo inicial vs. custo total de propriedade, especialização vs. adaptabilidade |

Pronto para otimizar seu laboratório com o forno a vácuo perfeito? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você está em P&D, produção de alto volume ou processamento de materiais reativos, garantimos desempenho superior, eficiência e segurança. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos e fornecer resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio