Os principais fatores que influenciam o envelhecimento dos resistores de Carbeto de Silício (SiC) são a temperatura de operação, a densidade da carga elétrica, a atmosfera circundante, o ciclo operacional (contínuo vs. intermitente) e técnicas operacionais específicas. Esses elementos trabalham em conjunto para aumentar gradualmente a resistência elétrica do resistor ao longo de sua vida útil, um fenômeno frequentemente referido como envelhecimento.

O envelhecimento de um resistor de SiC não é uma degradação aleatória, mas um processo químico previsível. É predominantemente impulsionado pela lenta oxidação do próprio material de carbeto de silício, que forma uma camada menos condutiva de dióxido de silício em sua superfície.

O Mecanismo Central: Oxidação da Superfície

A razão fundamental pela qual os resistores de SiC envelhecem é uma reação lenta e de alta temperatura com o oxigênio. Compreender esse processo é fundamental para controlar a vida útil do componente.

Como a Temperatura Impulsiona o Envelhecimento

Em temperaturas elevadas, o material de carbeto de silício (SiC) reage com o oxigênio na atmosfera circundante. Essa reação química forma uma fina camada vítrea de dióxido de silício (SiO₂) na superfície do resistor.

Embora essa camada de SiO₂ seja inicialmente protetora, ela é mais resistiva eletricamente do que o SiC subjacente. À medida que o resistor opera por centenas ou milhares de horas, essa camada engrossa, fazendo com que a resistência geral do componente aumente constantemente.

O Papel Crítico da Atmosfera

A composição da atmosfera do forno ou câmara tem um impacto direto na taxa de oxidação. Um ambiente rico em oxigênio naturalmente acelerará o processo de envelhecimento.

Por outro lado, operar em uma atmosfera inerte, como uma preenchida com argônio ou nitrogênio, pode desacelerar drasticamente o processo de oxidação e estender significativamente a vida útil efetiva do resistor. A presença de vapor de água também pode aumentar a taxa de envelhecimento.

Fatores que Aceleram o Envelhecimento

Embora a oxidação seja o mecanismo central, outras condições de operação podem acelerar drasticamente o processo, levando a falhas prematuras.

Carga Elétrica como Impulsionador de Temperatura

A carga elétrica, medida em watts por polegada quadrada (ou cm²), é uma medida direta da densidade de potência na superfície do resistor. Não é um fator independente, mas sim o principal impulsionador da temperatura do resistor.

Uma maior carga de watts força o resistor a operar em uma temperatura mais alta para dissipar a energia, o que, por sua vez, acelera a taxa de oxidação e o aumento da resistência. Exceder a carga de watts recomendada pelo fabricante é a causa mais comum de envelhecimento rápido.

O Estresse da Operação Intermitente

Operar um sistema continuamente é muitas vezes menos estressante para os elementos de SiC do que ciclos frequentes de ligar/desligar. Isso se deve ao ciclagem térmica.

À medida que o resistor aquece e esfria, o material SiC e a camada de óxido SiO₂ em sua superfície expandem e contraem em taxas diferentes. Essa incompatibilidade na expansão térmica cria estresse mecânico, que pode levar a microfissuras na camada protetora de óxido. Essas fissuras expõem material SiC fresco ao oxigênio, criando novos locais para oxidação e acelerando o processo geral de envelhecimento.

Armadilhas Comuns e Considerações

Gerenciar componentes de SiC de forma eficaz exige equilibrar os requisitos de desempenho com as limitações físicas do material.

Contaminantes e Fluxagem

A camada protetora de SiO₂ pode ser comprometida por contaminantes atmosféricos. Certas substâncias, como metais alcalinos, podem atuar como um "fluxo" em altas temperaturas, atacando quimicamente a camada de óxido e expondo o material SiC a uma oxidação e falha rápidas e localizadas.

O Mito do "Recondicionamento"

Uma vez que a resistência de um elemento de SiC aumentou devido à oxidação, o processo é irreversível. A única maneira de compensar o aumento da resistência é aumentar a voltagem aplicada para manter a saída de potência necessária. Este é um aspecto central do projeto de sistemas de SiC.

Manuseio e Instalação Adequados

SiC é um material cerâmico quebradiço. Choque mecânico por manuseio inadequado ou estresse por montagem desalinhada pode criar microfissuras que se tornam pontos de falha uma vez que o resistor é levado à temperatura de operação.

Fazendo a Escolha Certa para o Seu Sistema

Sua estratégia operacional deve ser diretamente informada pela física do envelhecimento do SiC. Use esses princípios para guiar seu projeto e procedimentos de manutenção.

- Se seu foco principal é maximizar a vida útil do resistor: Opere na temperatura e carga de watts mais baixas e eficazes, use ciclos contínuos em vez de intermitentes e garanta uma atmosfera de operação limpa e seca.

- Se seu foco principal é alto rendimento do processo: Selecione resistores especificamente classificados para temperaturas e cargas de watts mais altas e orce uma vida útil mais curta e substituições mais frequentes.

- Se seu sistema requer ciclagem térmica frequente: Implemente taxas controladas de aquecimento e resfriamento para minimizar o choque térmico e escolha elementos projetados para suportar o estresse mecânico do uso intermitente.

Ao entender que o envelhecimento é um processo previsível, você pode passar da substituição reativa de componentes para o projeto proativo do sistema e gerenciamento do ciclo de vida.

Tabela Resumo:

| Fator | Efeito no Envelhecimento | Principal Insight |

|---|---|---|

| Temperatura de Operação | Temperaturas mais altas aceleram a oxidação, aumentando a resistência | Crítico para a vida útil; mantenha o mais baixo possível |

| Densidade da Carga Elétrica | Alta carga de watts eleva a temperatura, acelerando o envelhecimento | Siga as especificações do fabricante para evitar falhas prematuras |

| Atmosfera Circundante | Ambientes ricos em oxigênio ou úmidos aumentam a oxidação; gases inertes a retardam | Use atmosferas inertes como argônio para longevidade |

| Ciclo Operacional | Ciclos frequentes de ligar/desligar causam estresse térmico, rachando as camadas de óxido | Prefira operação contínua ou ciclagem controlada |

| Técnicas Operacionais | Contaminantes e manuseio inadequado podem danificar resistores, acelerando o envelhecimento | Garanta condições limpas e instalação adequada |

Maximize a eficiência do seu laboratório e prolongue a vida útil dos equipamentos com as soluções avançadas da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo e Fornos de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante uma correspondência precisa às suas necessidades experimentais exclusivas, ajudando você a gerenciar o envelhecimento do resistor de SiC de forma eficaz. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e reduzir o tempo de inatividade!

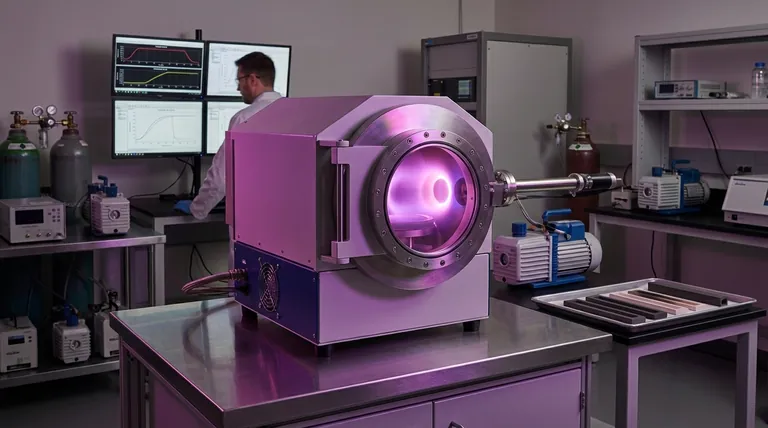

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

As pessoas também perguntam

- Como a MPCVD é usada na fabricação de componentes ópticos de diamante policristalino? Alcance Desempenho Óptico Superior

- Quais são os dois principais métodos de produção de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas em laboratório

- Por que o MPCVD é considerado a pedra angular da ciência e engenharia de materiais modernos? Desbloqueie Materiais de Alta Pureza para Inovação

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão

- Como a MPCVD se compara a outros métodos de CVD, como HFCVD e tocha de plasma? Descubra Pureza e Uniformidade de Filme Superiores