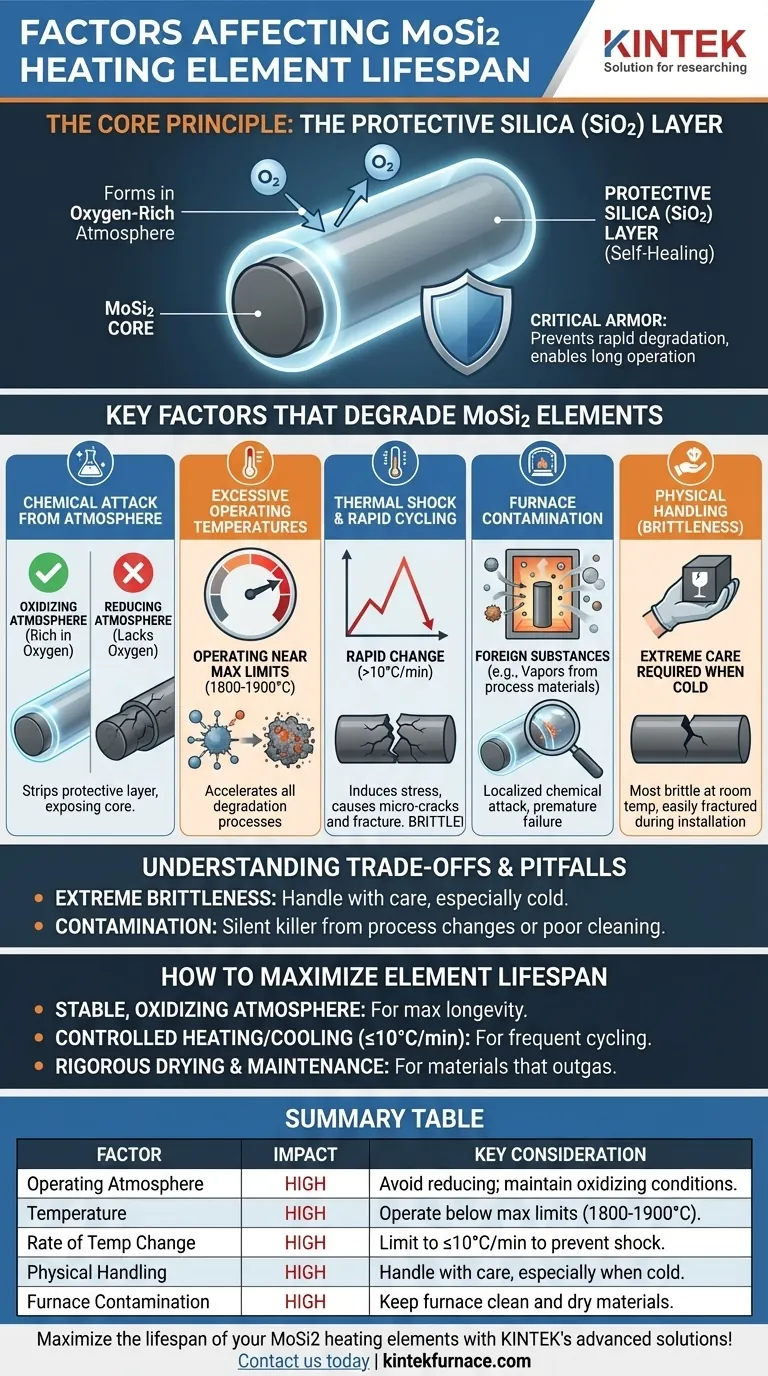

A vida útil de um elemento de aquecimento MoSi2 é determinada principalmente pela sua atmosfera de operação, temperatura, taxa de mudança de temperatura e manuseio físico. Esses elementos alcançam sua longevidade formando uma camada protetora de sílica em um ambiente rico em oxigênio, e qualquer fator que comprometa essa camada encurtará drasticamente a vida operacional do elemento.

Embora conhecidos pela longevidade, a vida útil de um elemento MoSi2 não é garantida. Depende inteiramente da manutenção da integridade de sua camada protetora de sílica (SiO2) autoformadora, que é vulnerável a condições operacionais específicas e ataques químicos.

O Princípio Fundamental: A Camada Protetora de Sílica (SiO2)

Para entender o que encurta a vida de um elemento, você deve primeiro entender o que o faz durar. A vida útil excepcional dos elementos de Dissiliceto de Molibdênio (MoSi2) em aplicações de alta temperatura não é inerente ao material em si, mas à sua capacidade de se proteger.

Como a Camada Protetora se Forma

Quando um elemento MoSi2 é aquecido em uma atmosfera contendo oxigênio, o silício no elemento reage com o oxigênio para formar uma camada fina, não porosa e autorreparadora de vidro de quartzo (sílica, ou SiO2) em sua superfície.

Este processo é uma forma de oxidação passiva, criando uma barreira que envolve o material central.

Por Que Esta Camada é Crítica

Esta camada de sílica é a armadura do elemento. Ela impede que o MoSi2 subjacente oxide ainda mais, o que levaria à sua rápida degradação e falha. Esta função de "autorreparo" permite uma operação longa e contínua em temperaturas extremas.

Fatores Chave Que Degradam os Elementos MoSi2

A vida de um elemento é encurtada sempre que a integridade de sua camada protetora de sílica é comprometida. As principais ameaças são químicas, térmicas e físicas.

Ataque Químico da Atmosfera

A maior ameaça é uma atmosfera redutora, que é um ambiente com falta de oxigênio livre. Tal atmosfera removerá quimicamente a camada protetora de SiO2, deixando o material MoSi2 central exposto.

Alternar entre ambientes oxidantes (ricos em oxigênio) e redutores é particularmente prejudicial, pois o elemento é repetidamente despojado de sua proteção e forçado a consumir seu próprio silício para regenerá-la.

Temperaturas de Operação Excessivas

Embora os elementos MoSi2 sejam classificados para temperaturas muito altas (até 1800-1900°C na superfície do elemento), operar consistentemente no limite máximo absoluto acelerará a degradação e encurtará a vida útil.

Temperaturas mais altas aumentam a taxa de todas as reações químicas, incluindo aquelas que podem comprometer lentamente o elemento ao longo do tempo, mesmo em uma atmosfera adequada.

Choque Térmico e Ciclos Rápidos

Os elementos MoSi2 são compósitos cerâmico-metálicos e são inerentemente frágeis, especialmente à temperatura ambiente. Eles não toleram mudanças rápidas de temperatura.

Aquecer ou resfriar muito rapidamente induz tensões internas, levando a microfissuras ou fraturas diretas. Uma taxa máxima recomendada é frequentemente em torno de 10°C por minuto.

Contaminação do Forno

Qualquer substância estranha que possa reagir com a camada de sílica em altas temperaturas representa uma ameaça. Isso inclui vapores de materiais sendo processados no forno.

Por exemplo, colorantes de zircônia mal secos ou outros compostos voláteis podem desgasificar, criando um ataque químico localizado na superfície do elemento e levando a falhas prematuras.

Compreendendo as Compensações e Armadilhas

Os elementos MoSi2 oferecem um desempenho incrível, mas isso vem com requisitos operacionais específicos que não podem ser ignorados. Compreender essas compensações é fundamental para evitar erros caros.

Extrema Fragilidade Requer Manuseio Cuidadoso

A fragilidade do material é mais pronunciada quando está frio. Os elementos devem ser manuseados com extremo cuidado durante a instalação e manutenção para evitar fraturas.

Uma vez na temperatura de operação, eles são mais dúcteis, mas a instalação inicial é uma fase crítica onde frequentemente ocorrem danos.

A Contaminação é um Assassino Silencioso

A longa vida desses elementos pode levar à complacência. No entanto, mudanças aparentemente menores no processo, como o uso de um novo revestimento ou a falha em limpar adequadamente a câmara do forno, podem introduzir contaminantes que degradam silenciosamente os elementos.

A manutenção adequada do forno e a secagem rigorosa de todos os materiais colocados dentro não são apenas boas práticas opcionais; são essenciais para a longevidade do elemento.

Como Maximizar a Vida Útil do Elemento

Suas escolhas operacionais impactam diretamente o retorno do seu investimento. Use estas diretrizes para alinhar seus procedimentos com seus objetivos.

- Se o seu foco principal é a longevidade máxima: Priorize temperaturas estáveis e uma atmosfera limpa e consistentemente oxidante para preservar a camada protetora de sílica.

- Se o seu processo envolve ciclos frequentes: Cumpra rigorosamente as taxas controladas de aquecimento e resfriamento (por exemplo, abaixo de 10°C por minuto) para evitar choque térmico.

- Se você trabalha com materiais que desgasificam: Implemente protocolos rigorosos de secagem e cronogramas de manutenção do forno para evitar contaminação química.

O controle proativo do ambiente do forno é a chave para liberar todo o potencial dos elementos MoSi2 para um serviço confiável e de longo prazo.

Tabela Resumo:

| Fator | Impacto na Vida Útil | Consideração Chave |

|---|---|---|

| Atmosfera de Operação | Alta | Evite atmosferas redutoras; mantenha condições oxidantes para proteção da camada de SiO2 |

| Temperatura | Alta | Opere abaixo dos limites máximos (1800-1900°C) para desacelerar a degradação |

| Taxa de Mudança de Temperatura | Alta | Limite a ≤10°C/min para evitar choque térmico e rachaduras |

| Manuseio Físico | Alta | Manuseie com cuidado, especialmente quando frio, para evitar fraturas |

| Contaminação do Forno | Alta | Mantenha o forno limpo e os materiais secos para evitar ataques químicos |

Maximize a vida útil dos seus elementos de aquecimento MoSi2 com as soluções avançadas da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um ajuste preciso para suas necessidades experimentais únicas, aumentando a durabilidade e o desempenho. Entre em contato conosco hoje para discutir como podemos apoiar a eficiência e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo