Em aplicações industriais, dois dos elementos de aquecimento de alta temperatura mais comuns são o carbeto de silício (SiC) e o dissiliceto de molibdênio (MoSi2). Esses materiais cerâmicos avançados são escolhidos por sua capacidade de operar de forma confiável em temperaturas onde os elementos metálicos tradicionais falhariam.

A escolha entre um elemento de aquecimento industrial raramente se resume a encontrar o "melhor", mas sim a adequar as propriedades exclusivas do material às demandas específicas do processo. A decisão depende de um equilíbrio crítico entre temperatura máxima, condições atmosféricas e durabilidade operacional.

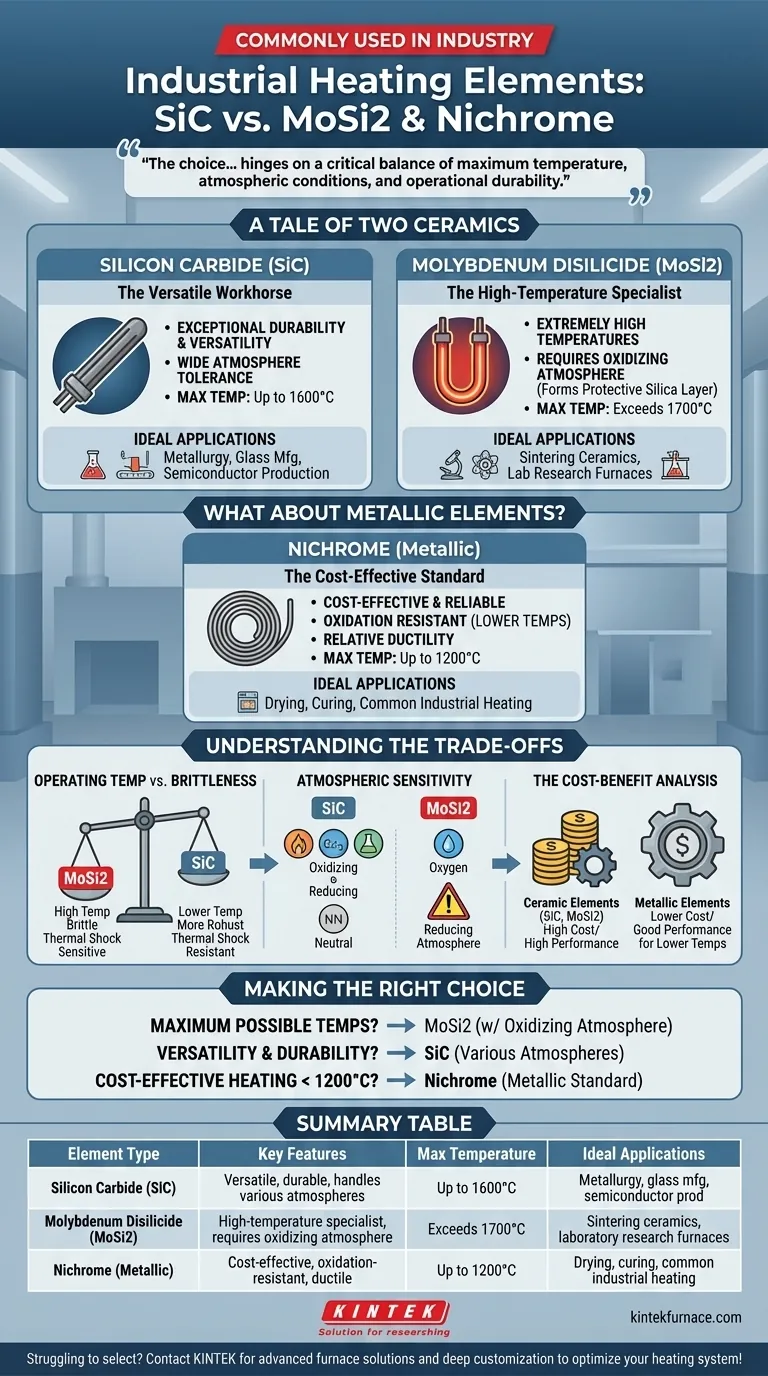

Um Conto de Duas Cerâmicas: SiC vs. MoSi2

Embora tanto o SiC quanto o MoSi2 sejam à base de cerâmica, eles desempenham funções diferentes em ambientes de alta temperatura. Entender suas características centrais é o primeiro passo para fazer uma escolha informada.

Carbeto de Silício (SiC): O Cavalo de Batalha Versátil

Os elementos de carbeto de silício são conhecidos por sua durabilidade e versatilidade excepcionais. Eles são amplamente utilizados em uma variedade de indústrias, incluindo metalurgia, fabricação de vidro e produção de semicondutores.

Sua principal força é a capacidade de operar em uma ampla variedade de atmosferas de forno. Isso os torna uma escolha confiável e completa para muitas aplicações de alta temperatura.

Dissiliceto de Molibdênio (MoSi2): O Especialista em Altas Temperaturas

Os elementos de dissiliceto de molibdênio são projetados para um propósito principal: atingir temperaturas operacionais extremamente altas, muitas vezes excedendo as possíveis com o SiC.

Em altas temperaturas em uma atmosfera oxidante, o MoSi2 forma uma camada protetora de vidro de sílica em sua superfície. Essa camada se "cura", prevenindo maior oxidação do elemento e permitindo que ele funcione em calor extremo para processos como a queima de cerâmicas avançadas ou em fornos de pesquisa de laboratório.

E os Elementos Metálicos?

É fundamental notar que os elementos cerâmicos são tipicamente reservados para aplicações de temperatura muito alta. Para um grande número de processos industriais, os elementos metálicos são o padrão.

O Papel do Nicromo

O elemento de aquecimento metálico mais comum é uma liga chamada nicromo (tipicamente 80% níquel, 20% cromo). É favorecido para aplicações que operam até aproximadamente 1200°C (2200°F).

O nicromo é valorizado por sua alta resistência elétrica, forte resistência à oxidação em temperaturas mais baixas e ductilidade relativa em comparação com cerâmicas, tornando-o fácil de moldar e menos propenso a quebrar por choque mecânico.

Entendendo as Compensações

A seleção de um elemento de aquecimento envolve navegar por uma série de compensações técnicas e econômicas. O mal-entendido dessas pode levar a falhas prematuras e tempo de inatividade dispendioso.

Temperatura de Operação vs. Fragilidade

Embora os elementos de MoSi2 possam atingir as temperaturas mais altas, eles também são bastante frágeis, especialmente em temperaturas mais baixas durante os ciclos de aquecimento e resfriamento. O SiC é geralmente mais robusto e resistente ao choque térmico, tornando-o um material mais tolerante.

Sensibilidade Atmosférica

Esta é uma distinção crítica. O SiC pode tolerar várias atmosferas. Em contraste, o MoSi2 requer uma atmosfera oxidante (uma com oxigênio presente) para manter sua camada protetora de sílica. Usá-lo em uma atmosfera redutora pode levar à degradação rápida e falha.

A Análise Custo-Benefício

Elementos cerâmicos de alto desempenho como SiC e MoSi2 são significativamente mais caros do que elementos metálicos como o nicromo. Seu uso só é justificado quando a temperatura do processo o exige. Para muitas aplicações de secagem, cura ou aquecimento, o nicromo oferece o desempenho necessário por uma fração do custo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua seleção deve ser ditada inteiramente pelos requisitos do seu processo industrial específico.

- Se o seu foco principal é atingir as temperaturas mais altas possíveis: MoSi2 é a escolha superior para aplicações como sinterização de cerâmicas avançadas ou em fornos de laboratório especializados, desde que haja uma atmosfera oxidante presente.

- Se o seu foco principal é versatilidade e durabilidade em calor elevado: SiC é uma opção mais robusta e flexível, capaz de lidar com várias atmosferas em processos como forjamento de metais e produção de vidro.

- Se o seu foco principal é aquecimento econômico abaixo de 1200°C: Elementos metálicos como o nicromo são o padrão da indústria, oferecendo excelente desempenho e confiabilidade para uma vasta gama de aplicações industriais comuns.

Em última análise, alinhar as propriedades do material com sua realidade operacional é a chave para um sistema de aquecimento eficiente, confiável e econômico.

Tabela de Resumo:

| Tipo de Elemento | Principais Características | Temperatura Máxima | Aplicações Ideais |

|---|---|---|---|

| Carbeto de Silício (SiC) | Versátil, durável, lida com várias atmosferas | Até 1600°C | Metalurgia, fabricação de vidro, produção de semicondutores |

| Dissiliceto de Molibdênio (MoSi2) | Especialista em alta temperatura, requer atmosfera oxidante | Excede 1700°C | Sinterização de cerâmicas, fornos de pesquisa de laboratório |

| Nicromo (Metálico) | Econômico, resistente à oxidação, dúctil | Até 1200°C | Secagem, cura, aquecimento industrial comum |

Com dificuldades para selecionar o elemento de aquecimento certo para o seu forno industrial? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como podemos otimizar seu sistema de aquecimento!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo