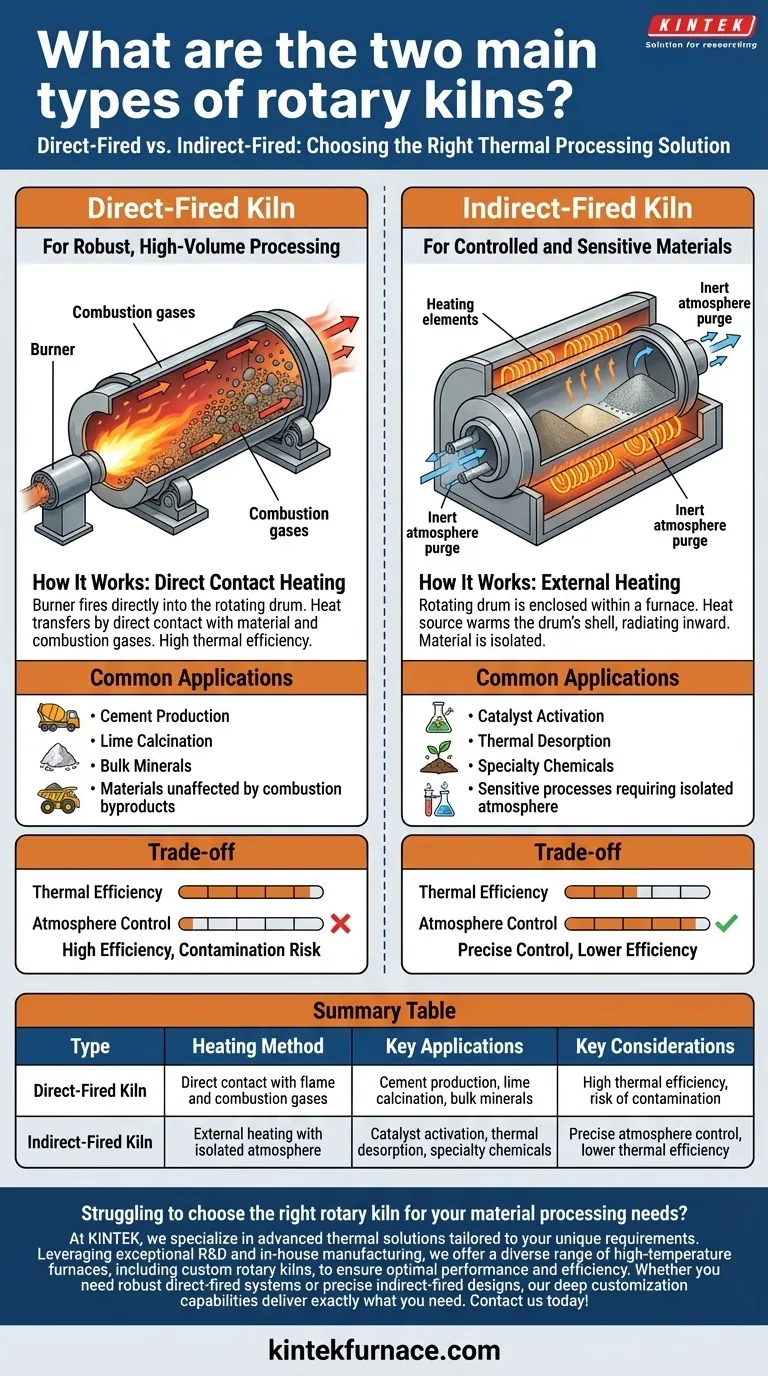

Em sua essência, os fornos rotativos se enquadram em duas categorias principais: aquecimento direto e aquecimento indireto. A diferença fundamental reside na forma como o calor é introduzido no material que está sendo processado. Em um forno de aquecimento direto, o material está em contato direto com a chama e os gases de combustão, enquanto um forno de aquecimento indireto aquece o material aquecendo o exterior do tambor rotativo, mantendo a atmosfera do processo separada e controlada.

A decisão entre um forno de aquecimento direto e um de aquecimento indireto não é sobre qual é "melhor", mas qual é apropriado para o seu material. A questão central é se o material pode tolerar o contato direto com subprodutos da combustão ou se ele requer uma atmosfera estritamente controlada e isolada.

O Forno de Aquecimento Direto: Para Processamento Robusto e de Grande Volume

Um forno de aquecimento direto é a máquina de trabalho da indústria pesada, projetado para máxima transferência térmica e alto rendimento.

Como Funciona: Aquecimento por Contato Direto

Neste projeto, um queimador dispara diretamente para dentro do tambor rotativo. Os gases de combustão quentes fluem através do forno, transferindo calor ao fazer contato direto com o leito de material enquanto ele é revolvido.

Este método é altamente eficiente porque a transferência de calor é imediata e abrangente ao longo de todo o comprimento do forno.

Aplicações Comuns

Fornos de aquecimento direto são usados quando o material do processo é robusto e não é afetado pelos subprodutos químicos da combustão.

Exemplos clássicos incluem a produção de cimento, a calcinação de cal e o processamento de vários minerais a granel onde pequenas variações atmosféricas não são uma preocupação.

O Forno de Aquecimento Indireto: Para Materiais Controlados e Sensíveis

Um forno de aquecimento indireto, frequentemente chamado de calcinador, proporciona um ambiente altamente controlado para materiais que não podem ser expostos a uma chama direta ou a gases de combustão.

Como Funciona: Aquecimento Externo

Aqui, o tambor rotativo é envolto em um forno ou revestido com elementos de aquecimento. A fonte de calor aquece o exterior do casco do tambor, e esse calor irradia para dentro do material.

Este projeto isola completamente o material da fonte de aquecimento, permitindo um controle preciso sobre a atmosfera interna. Pode ser purgado com gases inertes, funcionar com uma atmosfera redutora ou até mesmo ser mantido sob vácuo.

Aplicações Comuns

Este método é essencial para processos sensíveis. Isso inclui ativação de catalisadores, realização de dessorção térmica para remover contaminantes do solo, beneficiamento de minérios de fosfato e processamento de produtos químicos especiais ou plásticos que poderiam ser danificados ou contaminados pelo aquecimento direto.

Compreendendo o Compromisso Fundamental: Controle da Atmosfera vs. Eficiência Térmica

Escolher o forno certo requer a compreensão do compromisso fundamental entre esses dois projetos.

A Eficiência do Aquecimento Direto

Fornos de aquecimento direto são mais eficientes termicamente. Ao trazer a fonte de calor diretamente para o material, menos energia é perdida para o ambiente. Isso geralmente resulta em menores custos operacionais e maiores volumes de processamento.

O risco, no entanto, é a potencial contaminação do produto ou reações secundárias indesejadas causadas pela exposição aos gases de combustão.

A Precisão do Aquecimento Indireto

Fornos de aquecimento indireto oferecem um controle de processo incomparável. Como a atmosfera interna é separada do ambiente de combustão, é possível criar as condições exatas necessárias para uma reação química específica ou mudança de fase sem risco de contaminação.

Esse controle tem o custo da eficiência térmica. Aquecer o casco e irradiar esse calor para dentro é um método de transferência de energia menos direto e, portanto, menos eficiente. Isso geralmente se traduz em maiores custos de capital e operacionais para uma dada capacidade de produção.

Como Aplicar Isso ao Seu Projeto

Seu material e objetivos de processo ditarão a escolha correta.

- Se o seu foco principal é a produção de grande volume de materiais inertes como cimento ou minerais: Um forno de aquecimento direto é o padrão devido à sua eficiência térmica superior e capacidade de produção.

- Se o seu foco principal é o processamento de materiais sensíveis que exigem uma atmosfera específica ou não devem ser contaminados: Um forno de aquecimento indireto é a única opção viável para o seu controle preciso do processo.

- Se o seu foco principal é a dessorção térmica ou o tratamento de solos contaminados: Um projeto de aquecimento indireto é necessário para capturar e tratar compostos voláteis sem que eles se misturem com os gases de combustão.

Compreender como o calor é entregue é o primeiro e mais crítico passo na seleção da tecnologia de processamento térmico correta.

Tabela Resumo:

| Tipo | Método de Aquecimento | Aplicações Principais | Considerações Chave |

|---|---|---|---|

| Forno de Aquecimento Direto | Contato direto com chama e gases de combustão | Produção de cimento, calcinação de cal, minerais a granel | Alta eficiência térmica, risco de contaminação |

| Forno de Aquecimento Indireto | Aquecimento externo com atmosfera isolada | Ativação de catalisadores, dessorção térmica, produtos químicos especiais | Controle preciso da atmosfera, menor eficiência térmica |

Com dificuldade para escolher o forno rotativo certo para suas necessidades de processamento de materiais? Na KINTEK, somos especializados em soluções térmicas avançadas adaptadas às suas necessidades exclusivas. Aproveitando P&D excepcional e fabricação própria, oferecemos uma ampla gama de fornos de alta temperatura, incluindo fornos rotativos personalizados, para garantir desempenho e eficiência ideais. Seja qual for sua necessidade, desde sistemas robustos de aquecimento direto para produção de alto volume até projetos precisos de aquecimento indireto para materiais sensíveis, nossas profundas capacidades de personalização entregam exatamente o que você precisa. Entre em contato hoje para discutir como a KINTEK pode aprimorar seu processo com soluções de forno confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas