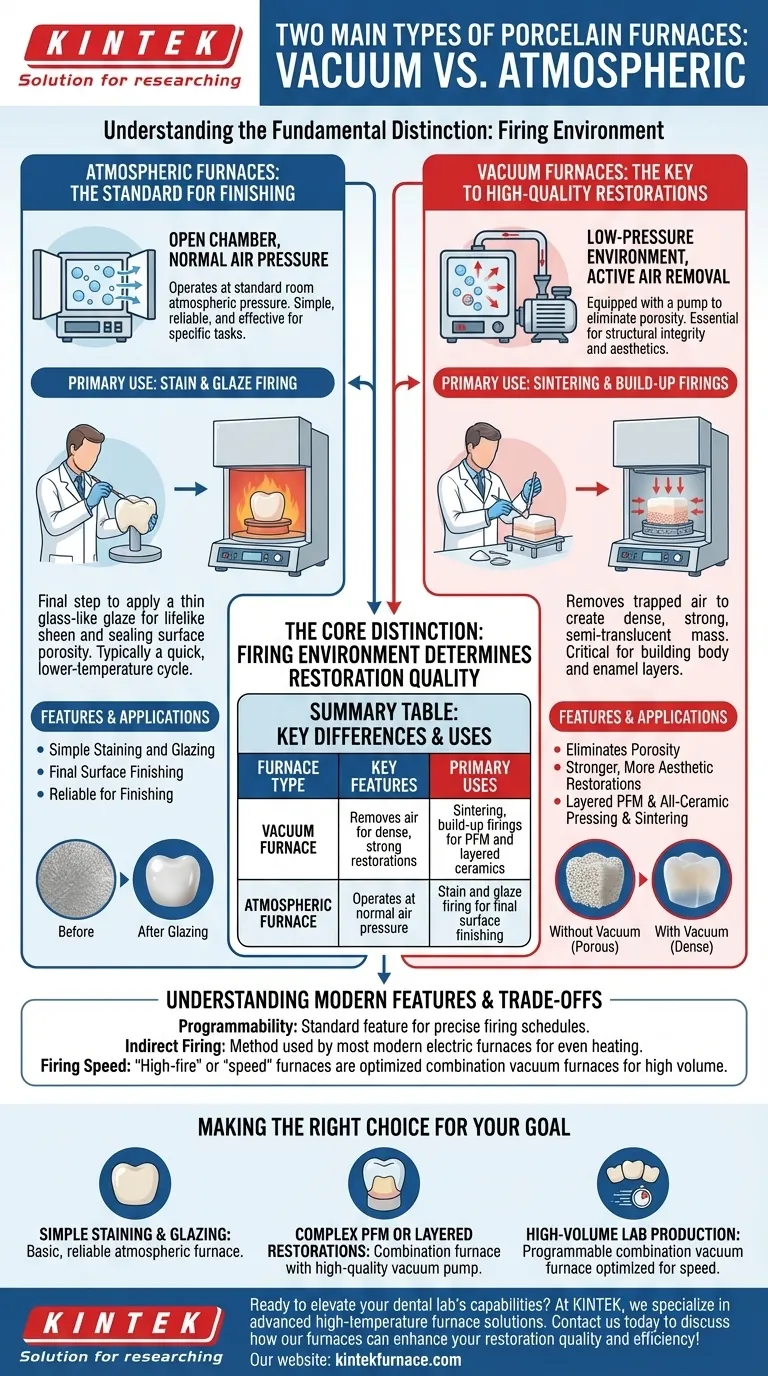

Em sua essência, os fornos de porcelana são distinguidos pelo ambiente em que queimam as cerâmicas dentárias. Os dois tipos fundamentais são os fornos a vácuo, que removem o ar para criar restaurações densas e fortes, e os fornos atmosféricos, que operam à pressão normal do ar para processos de acabamento mais simples. A maioria dos fornos combinados modernos pode executar ambas as funções.

A distinção crítica não é o modelo do forno, mas o processo: a queima sob vácuo é essencial para a integridade estrutural e a estética da porcelana em camadas, enquanto a queima em atmosfera padrão é suficiente para a vitrificação final da superfície.

Compreendendo a Diferença Fundamental: Atmosfera vs. Vácuo

A qualidade de uma restauração dentária final está diretamente ligada ao ambiente de queima. A presença ou ausência de ar durante o ciclo de aquecimento altera drasticamente as propriedades finais da cerâmica.

Fornos Atmosféricos: O Padrão para Acabamento

Um forno atmosférico opera com uma câmara de queima (conhecida como muffle) que está aberta ao ar circundante. A pressão interna é a mesma que a pressão atmosférica da sala.

Esses fornos usam elementos de aquecimento elétrico para atingir as temperaturas precisas necessárias para processos que não exigem a remoção de ar. Eles são simples, confiáveis e eficazes para suas tarefas específicas.

Seu uso principal é para queima de stain (corante) e vitrificação (glaze). Esta é a etapa final onde uma fina camada de esmalte vítreo é aplicada à superfície de uma coroa para dar-lhe um brilho realista e selar sua porosidade superficial.

Fornos a Vácuo: A Chave para Restaurações de Alta Qualidade

Um forno a vácuo é equipado com uma bomba que remove ativamente o ar do muffle antes e durante as fases iniciais do ciclo de queima. Isso cria um ambiente de baixa pressão.

O propósito do vácuo é eliminar a porosidade. Quando camadas de pó de porcelana são aquecidas, o ar aprisionado pode formar bolhas microscópicas, enfraquecendo a estrutura final e criando uma aparência opaca e esbranquiçada.

Ao remover o ar, as partículas de porcelana podem se fundir em uma massa densa e semitranslúcida que é significativamente mais forte e mais estética. Este processo, chamado sinterização, é fundamental para construir as camadas de corpo e esmalte de uma coroa ou ponte.

O Papel do Forno nas Restaurações Dentárias

Um forno de porcelana não é usado para apenas uma tarefa. Ele desempenha um papel em múltiplos estágios da criação de uma restauração metalocerâmica ou totalmente cerâmica.

Construindo a Restauração Camada por Camada

Para coroas de porcelana fundida sobre metal (PFM) ou zircônia em camadas, um técnico aplica meticulosamente porcelanas opacas, de dentina e de esmalte em forma de pó/líquido. Cada camada é queimada separadamente no forno.

Essas queimas cruciais de "construção" são realizadas sob vácuo para garantir que cada camada seja densa, forte e se ligue corretamente à camada subjacente.

Prensagem e Sinterização

Algumas restaurações totalmente cerâmicas são feitas de blocos de cerâmica prensável. Neste processo, o forno aquece o bloco de cerâmica até ficar fundido e, em seguida, o pressiona em um molde—muitas vezes sob vácuo para garantir um resultado sem vazios.

Para zircônia monolítica, o forno executa um longo ciclo de sinterização que encolhe o material fresado no "estado verde" para sua forma final, incrivelmente forte.

Finalizando com Stain e Vitrificação

Independentemente de como a coroa foi construída, a etapa final é quase sempre uma queima de vitrificação (glaze). Este é um ciclo rápido e de temperatura mais baixa realizado em atmosfera para criar uma superfície lisa, brilhante e não porosa.

Compreendendo as Compensações e Características Principais

Embora a diferença entre atmosfera e vácuo seja a distinção central, os fornos modernos são definidos por outros recursos que são frequentemente confundidos com "tipos" fundamentais.

A Importância da Programabilidade

Quase todos os fornos dentários modernos são programáveis. Isso não é um tipo, mas um recurso padrão. Ele permite que o técnico crie e salve cronogramas de queima precisos—controlando as taxas de rampa de temperatura, os tempos de espera e os níveis de vácuo—para o material cerâmico específico que está sendo usado.

O Mito da "Queima Direta"

A terminologia de "queima direta" ou "queima indireta" não é uma classificação padrão ou útil para fornos dentários elétricos modernos.

Praticamente todos os fornos contemporâneos usam um método de queima indireta. Os elementos de aquecimento elétrico (bobinas, tubos de quartzo ou hastes de carbeto de silício) aquecem a câmara, e o calor radiante da câmara queima a restauração. Isso garante um aquecimento uniforme e controlado.

Velocidade de Queima como Recurso

Os chamados fornos de "alta queima" ou "velocidade" não são uma categoria distinta, mas sim fornos a vácuo combinados otimizados para eficiência. Eles usam elementos de aquecimento e isolamento avançados para reduzir os tempos de queima, o que é um grande benefício para laboratórios de prótese dentária de alto volume.

Fazendo a Escolha Certa para o Seu Objetivo

A capacidade de forno correta é ditada inteiramente pelas restaurações dentárias que você pretende produzir.

- Se o seu foco principal for a simples aplicação de stain e vitrificação de coroas monolíticas: Um forno atmosférico básico e confiável é tudo o que é necessário.

- Se o seu foco principal for a construção de restaurações PFM complexas ou totalmente cerâmicas em camadas: Um forno combinado com uma bomba de vácuo confiável e de alta qualidade é absolutamente essencial.

- Se o seu foco principal for a produção de laboratório em alto volume: Um forno a vácuo combinado programável com recursos otimizados para velocidade e consistência é o investimento mais estratégico.

Compreender o papel do vácuo é a chave para dominar a arte e a ciência das cerâmicas dentárias modernas.

Tabela de Resumo:

| Tipo de Forno | Características Principais | Usos Primários |

|---|---|---|

| Forno a Vácuo | Remove ar para restaurações densas e fortes | Sinterização, queimas de construção para PFM e cerâmicas em camadas |

| Forno Atmosférico | Opera à pressão atmosférica normal | Queima de stain e vitrificação para acabamento final da superfície |

Pronto para elevar as capacidades do seu laboratório de prótese dentária? Na KINTEK, especializamo-nos em soluções avançadas de fornos de alta temperatura personalizadas para laboratórios de prótese dentária. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos produtos como Muffle, Tube, Fornos Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, podemos atender precisamente às suas necessidades exclusivas de experimentação e produção. Contate-nos hoje para discutir como nossos fornos podem melhorar a qualidade e a eficiência de suas restaurações!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras