Operar um forno mufla de bancada é um processo sistemático que começa com a colocação da sua amostra no interior, o fechamento da porta e a programação do controlador. Em seguida, você inicia o ciclo de aquecimento e permite que o forno mantenha automaticamente a temperatura alvo. Após a conclusão do processo, você deve desligar a unidade e deixá-la esfriar significativamente antes de remover sua amostra com segurança.

Para além da simples sequência de botões, a operação adequada do forno é um ciclo disciplinado de preparação, aquecimento controlado e desligamento seguro. Dominar este ciclo completo é essencial para alcançar resultados precisos, garantir a segurança pessoal e proteger a integridade a longo prazo do próprio forno.

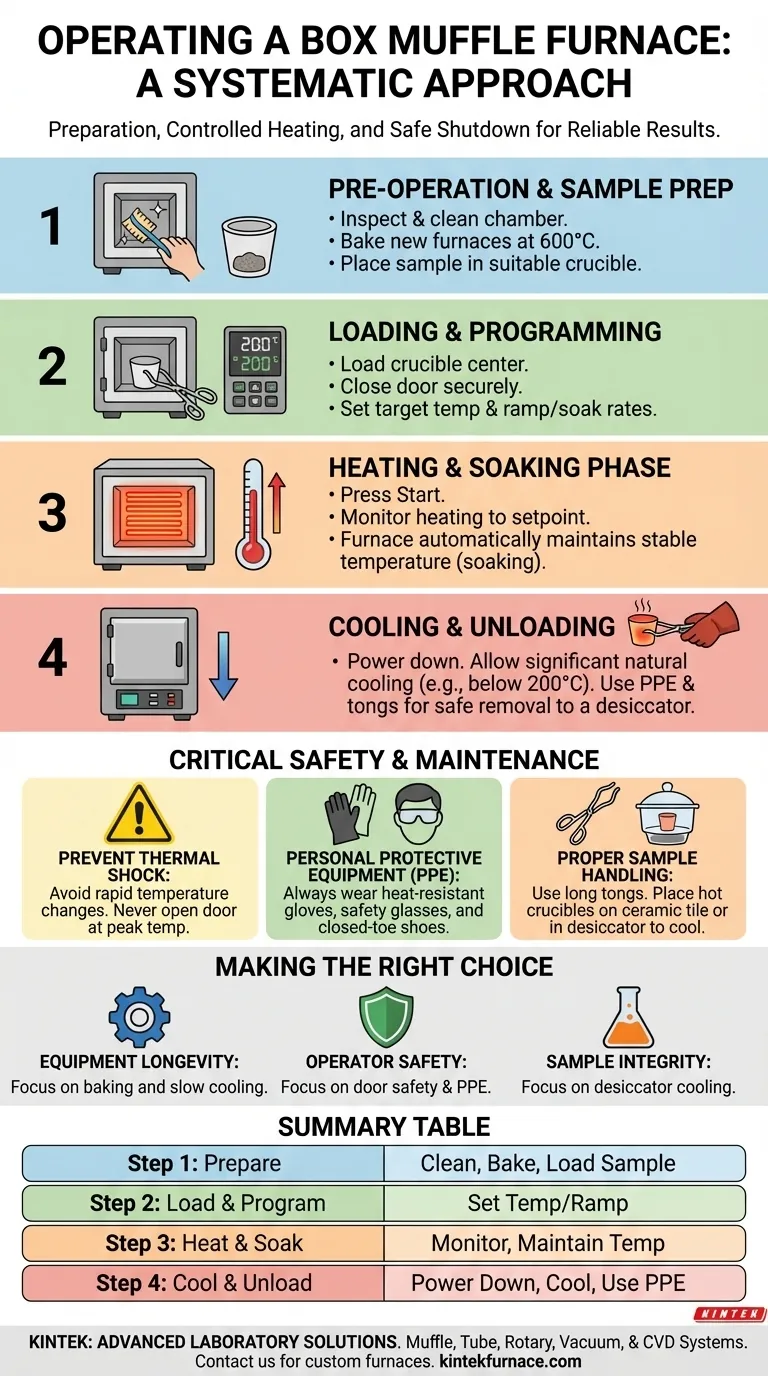

O Ciclo Operacional Completo: Da Preparação ao Desligamento

Um processo de aquecimento bem-sucedido não se resume apenas a ligar e desligar o forno. Envolve uma abordagem estruturada que respeita o equipamento e os materiais que estão sendo testados.

Etapa 1: Verificações Pré-Operacionais e Preparação da Amostra

Antes de ligar a unidade, algumas etapas preparatórias são críticas. Primeiro, inspecione a câmara do forno para garantir que esteja limpa e livre de qualquer detrito de execuções anteriores.

Se você estiver usando um forno novo ou um que esteve inativo por muito tempo, ele deve ser "assado" (baked). Isso envolve aumentar lentamente a temperatura para cerca de 600°C e mantê-la por várias horas para expelir suavemente qualquer umidade, o que evita a formação de rachaduras no material refratário.

Prepare sua amostra colocando-a em um cadinho ou recipiente resistente ao calor adequado e limpo.

Etapa 2: Carregamento e Programação do Forno

Coloque cuidadosamente o cadinho no centro do piso do forno. Isso garante a exposição ao calor mais uniforme. Feche a porta do forno e certifique-se de que ela esteja travada firmemente.

Ligue o interruptor de alimentação principal. Usando o controlador de temperatura, defina sua temperatura alvo desejada. Para processos mais avançados, você também pode programar taxas de rampa específicas (quão rápido a temperatura sobe) e tempos de imersão (por quanto tempo ela é mantida na temperatura alvo).

Etapa 3: Fase de Aquecimento e Imersão

Com o programa definido, pressione o botão "Aquecimento" ou "Iniciar" para começar o ciclo. O forno começará agora a aquecer em direção ao seu ponto de ajuste.

É uma boa prática monitorar o forno à medida que ele se aproxima da temperatura alvo. O controlador interromperá automaticamente os elementos de aquecimento assim que o ponto de ajuste for alcançado e os ciclará conforme necessário para manter uma temperatura estável. Esta fase de "imersão" ou "preservação do calor" é frequentemente o principal objetivo do experimento.

Etapa 4: Resfriamento e Descarregamento

Assim que seu processo for concluído, desligue o ciclo de aquecimento e o interruptor de alimentação principal. Não abra a porta do forno enquanto ele estiver em alta temperatura.

Deixe o forno esfriar naturalmente por um período significativo. Abrir a porta muito cedo causará choque térmico, o que pode danificar o revestimento do forno e potencialmente rachar sua amostra.

Assim que a temperatura cair para um nível seguro (por exemplo, abaixo de 200°C), abra ligeiramente a porta para permitir que o calor se dissipe ainda mais. Usando pinças longas e vestindo luvas resistentes ao calor, remova cuidadosamente o cadinho quente e transfira-o para uma área de resfriamento designada, como um dessecador, para esfriar em um ambiente seco e controlado.

Considerações Críticas de Segurança e Manutenção

Um forno mufla é uma ferramenta poderosa, e negligenciar a segurança ou a manutenção pode levar a danos ao equipamento ou ferimentos pessoais.

Prevenção de Choque Térmico

A causa mais comum de danos ao forno é o choque térmico. O aquecimento ou resfriamento rápido cria estresse na isolação cerâmica e nos elementos de aquecimento, causando rachaduras.

Sempre asse um forno novo conforme instruído. Nunca abra a porta para "verificar" ou resfriar uma amostra quando o forno estiver na temperatura máxima. A entrada repentina de ar frio é extremamente prejudicial.

Equipamento de Proteção Individual (EPI)

Você deve sempre usar EPI apropriado. Isso inclui luvas resistentes ao calor, óculos de segurança ou um protetor facial e sapatos fechados. Cadinhos aquecidos parecem idênticos aos frios, portanto, sempre presuma que estão quentes.

Manuseio Adequado da Amostra

Use pinças de cabo longo para manter uma distância segura da abertura do forno e do cadinho quente. Colocar um cadinho quente diretamente sobre uma bancada pode causar danos ou incêndio; use sempre um ladrilho cerâmico, um suporte de resfriamento dedicado ou um dessecador.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico determinará em quais partes do procedimento você deve se concentrar mais.

- Se o seu foco principal é a longevidade do equipamento: Sempre asse um forno novo e evite mudanças rápidas de temperatura mantendo a porta fechada durante a operação e o resfriamento.

- Se o seu foco principal é a segurança do operador: Nunca abra o forno na temperatura máxima e sempre use pinças longas e EPI apropriado para manusear cadinhos quentes.

- Se o seu foco principal é a integridade da amostra: Transfira cadinhos aquecidos diretamente para um dessecador para resfriar em um ambiente seco e controlado, evitando contaminação ou reabsorção de umidade.

Ao integrar esses princípios de segurança e manutenção ao procedimento operacional padrão, você garante resultados confiáveis e o uso seguro e a longo prazo do equipamento.

Tabela de Resumo:

| Etapa | Descrição | Ações Chave |

|---|---|---|

| 1. Pré-operação | Preparar forno e amostra | Limpar câmara, assar forno novo, colocar amostra no cadinho |

| 2. Carregamento e Programação | Configurar forno para aquecimento | Carregar cadinho, fechar porta, definir temperatura/taxas de rampa |

| 3. Aquecimento e Imersão | Executar ciclo de aquecimento | Iniciar ciclo, monitorar temperatura, manter ponto de ajuste |

| 4. Resfriamento e Descarregamento | Resfriar e remover amostra com segurança | Desligar, resfriar naturalmente, usar EPI e pinças para remoção |

Precisa de um forno de alta temperatura confiável para o seu laboratório? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos com precisão às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aprimorar a eficiência e a segurança do seu laboratório com nossas soluções de forno personalizadas!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo