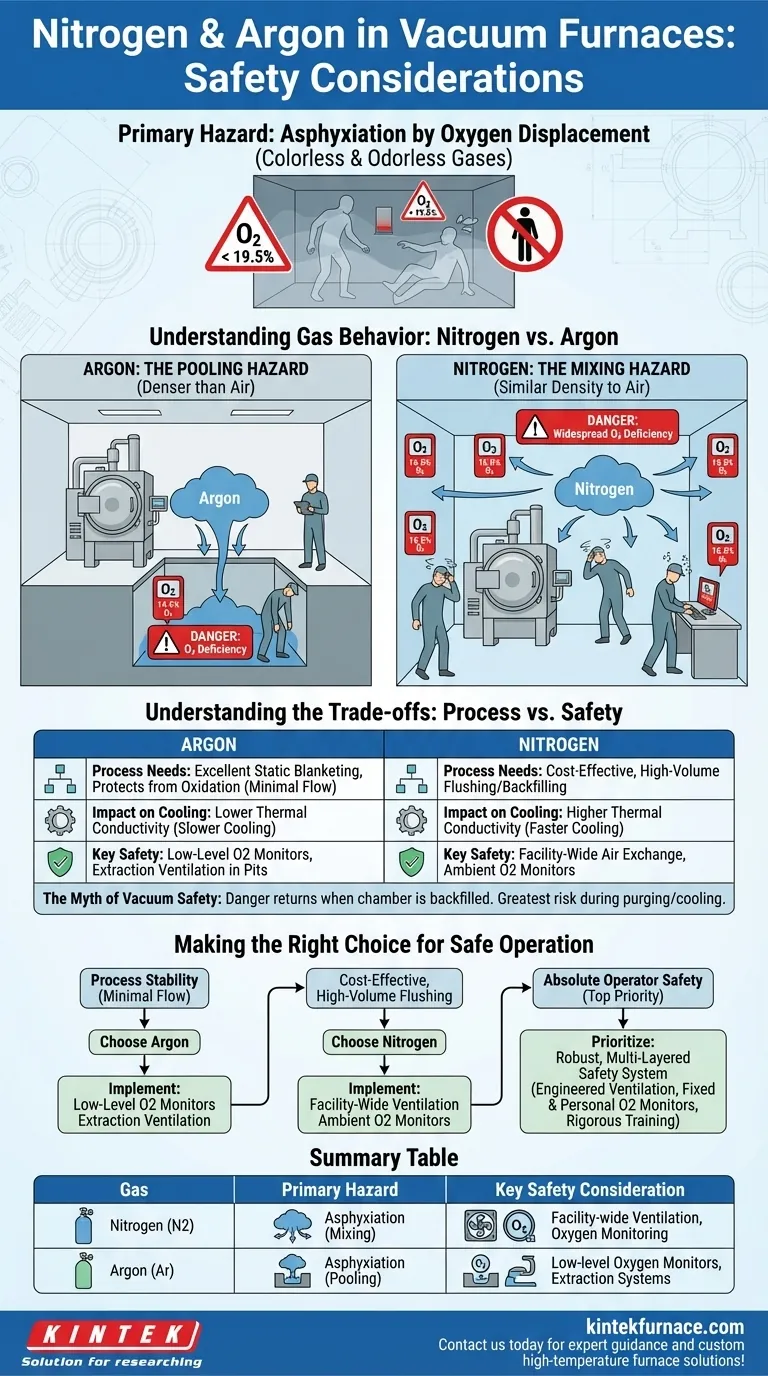

Ao operar fornos a vácuo, a principal consideração de segurança para o uso de nitrogênio e argônio é o risco de asfixia. Ambos os gases não são tóxicos, mas podem deslocar o oxigênio no espaço de trabalho para níveis perigosamente baixos. Compreender suas diferentes propriedades físicas é fundamental, pois o argônio é mais denso que o ar e se acumula em áreas baixas, enquanto o nitrogênio se mistura facilmente com o ar, criando um perigo mais generalizado se a ventilação for inadequada.

O princípio fundamental de segurança não é que esses gases sejam inerentemente perigosos, mas que são perigosos na ausência de oxigênio. A operação segura depende inteiramente de controles projetados, como ventilação e monitoramento de oxigênio, que devem ser projetados para levar em conta o comportamento específico do gás que está sendo usado.

O Perigo Principal: Asfixia por Deslocamento de Oxigênio

Por Que Gases Inertes São um Risco

Nitrogênio e argônio são usados em fornos a vácuo precisamente porque são inertes, o que significa que previnem reações químicas indesejadas, como a oxidação em altas temperaturas.

No entanto, essa mesma propriedade significa que eles não sustentam a vida. Quando liberados, eles diluem a concentração de oxigênio respirável no ar.

O Perigo Silencioso

Esses gases são incolores e inodoros, tornando os sentidos humanos completamente ineficazes na detecção de uma situação perigosa.

Uma pessoa que entra em um ambiente com deficiência de oxigênio pode sentir tontura, confusão e perda de consciência em segundos, não deixando tempo para escapar. É por isso que depender de salvaguardas e monitoramento procedimentais é inegociável.

Compreendendo o Comportamento do Gás: Nitrogênio vs. Argônio

Argônio: O Perigo de Acumulação

O argônio é aproximadamente 40% mais denso que o ar. Quando ocorre um vazamento ou liberação, ele fluirá para baixo e se acumulará em áreas baixas e sem ventilação.

Isso cria um risco sério e concentrado em porões, poços de manutenção ou qualquer espaço confinado abaixo do nível do forno. Um operador pode, sem saber, entrar em uma poça invisível de argônio e ser dominado imediatamente.

Nitrogênio: O Perigo de Mistura

O nitrogênio tem uma densidade muito semelhante à do ar. Por causa disso, ele não se acumula, mas em vez disso se mistura fácil e completamente com o ar ambiente em uma sala.

Isso o torna um perigo mais insidioso. Um vazamento lento e despercebido pode diminuir gradualmente o nível de oxigênio em todo um espaço de trabalho, representando uma ameaça para todos na área, não apenas para aqueles em pontos baixos.

Compreendendo as Trocas

Necessidades do Processo vs. Risco Físico

A alta densidade do argônio o torna excelente para criar um "manto" estático sobre uma peça de trabalho, protegendo-a efetivamente da oxidação com fluxo mínimo de gás.

O nitrogênio é significativamente menos caro e é frequentemente preferido para processos que exigem purga ou retroenchimento contínuo e de alto volume. Esse benefício de custo deve ser pesado contra seus requisitos de ventilação mais desafiadores.

Impacto nas Taxas de Resfriamento

A escolha do gás também afeta as propriedades do material. O argônio tem uma condutividade térmica menor que o nitrogênio, o que significa que as peças esfriarão mais lentamente dentro do forno.

Esta é uma variável crítica do processo, mas não uma preocupação direta de segurança. No entanto, a decisão sobre qual gás usar por razões de processo dita os protocolos de segurança específicos que devem ser seguidos.

O Mito da Segurança a Vácuo

Embora operar sob vácuo elimine o risco de incêndio removendo o oxigênio, o perigo retorna no momento em que a câmara é retropreenchida com um gás inerte. O maior risco ocorre durante os ciclos de purga e resfriamento ou em caso de vazamento do sistema.

Fazendo a Escolha Certa para o Seu Objetivo

A operação segura é alcançada projetando sistemas de segurança que anulem diretamente as propriedades físicas do gás escolhido.

- Se seu foco principal é a estabilidade do processo com fluxo mínimo de gás: O efeito de manta do argônio é ideal, mas você deve instalar e manter monitores de oxigênio e ventilação de exaustão em todas as áreas baixas.

- Se seu foco principal é a purga de alto volume e custo-benefício: O nitrogênio é a escolha padrão, mas seu principal investimento em segurança deve ser em sistemas de troca de ar potentes e em toda a instalação e monitores de O2 ambiente.

- Se sua prioridade máxima é a segurança absoluta do operador: A escolha do gás é secundária à implementação de um sistema de segurança robusto e multicamadas que inclui ventilação projetada, monitores de oxigênio fixos e pessoais e treinamento rigoroso do operador.

Em última análise, a operação segura do forno é alcançada não evitando esses gases, mas respeitando suas propriedades com rigorosa engenharia e disciplina de procedimento.

Tabela Resumo:

| Gás | Perigo Principal | Consideração Chave de Segurança |

|---|---|---|

| Nitrogênio | Asfixia devido à mistura com o ar | Requer ventilação em toda a instalação e monitoramento de oxigênio |

| Argônio | Asfixia devido à acumulação em áreas baixas | Necessita de monitores de oxigênio de baixo nível e sistemas de extração |

Garanta a segurança do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades exclusivas. Entre em contato conosco hoje para orientação especializada e equipamentos confiáveis adaptados às suas exigências!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima