Em essência, os fornos rotativos são os pilares do processamento de materiais em altas temperaturas. Suas principais aplicações industriais são encontradas na metalurgia para criar metais e ligas, no processamento químico para induzir reações térmicas como a calcinação, e na fabricação de materiais avançados para produzir desde cimento e cerâmicas até componentes de baterias.

A imensa versatilidade de um forno rotativo deriva de seu projeto fundamental: um tubo que gira lentamente, o que garante um aquecimento excepcionalmente uniforme. Este princípio central o torna a escolha definitiva para qualquer processo que exija controle térmico preciso sobre pós, grânulos ou outros sólidos a granel.

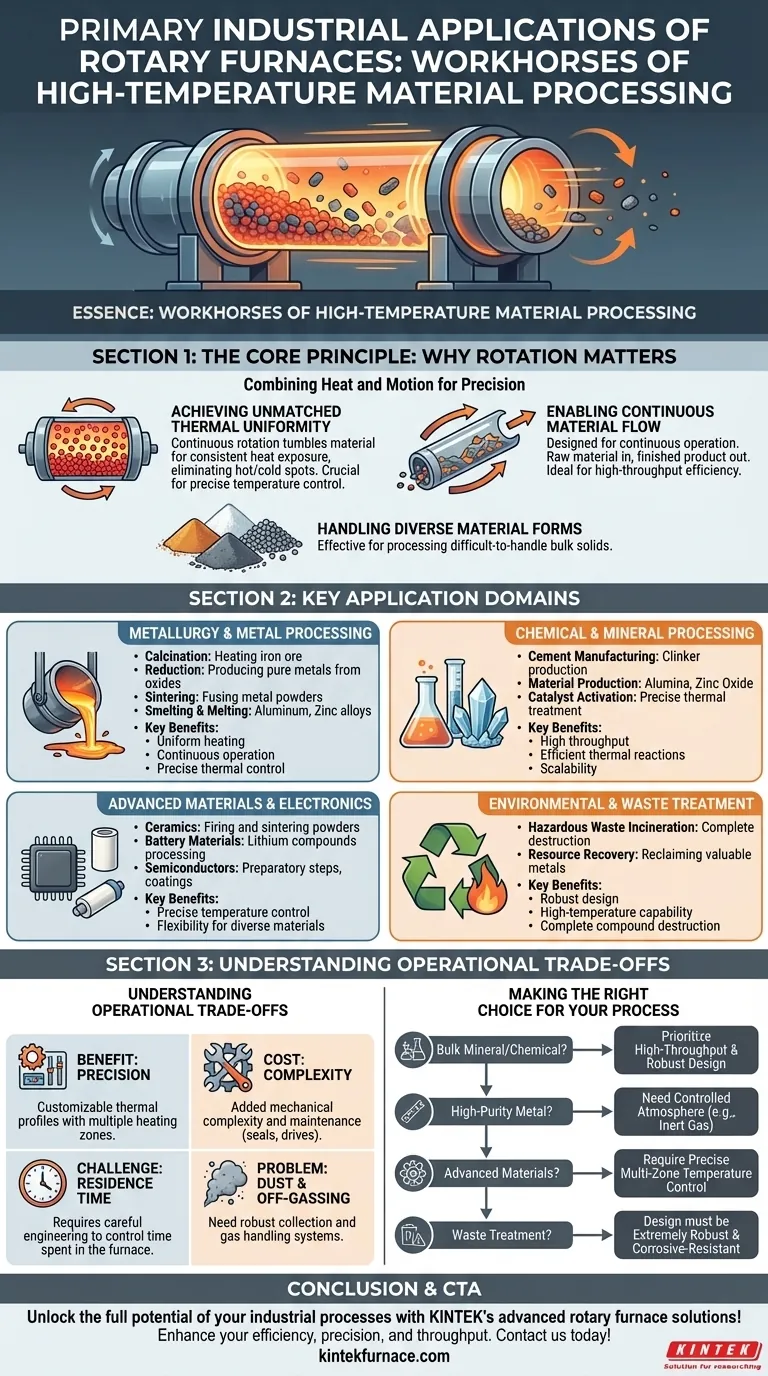

O Princípio Central: Por Que a Rotação é Importante

A eficácia de um forno rotativo não se trata apenas de calor; trata-se da combinação de calor e movimento. Esta abordagem dinâmica resolve problemas que são inerentes aos fornos estáticos baseados em lotes.

Alcançando Uniformidade Térmica Incomparável

A rotação contínua revoluciona suavemente o material dentro do forno. Esta ação garante que cada partícula seja consistentemente e uniformemente exposta à fonte de calor, eliminando pontos quentes e frios.

Essa uniformidade é fundamental para processos onde o controle preciso da temperatura determina as propriedades finais do material, prevenindo resultados sub-processados ou super-processados.

Viabilizando o Fluxo Contínuo de Material

Diferentemente dos fornos estáticos que operam em lotes discretos, os fornos rotativos são projetados para operação contínua. A matéria-prima é alimentada em uma extremidade do tubo inclinado e viaja lentamente para a outra extremidade à medida que gira, emergindo como produto acabado.

Este projeto é ideal para ambientes industriais de alto rendimento que exigem um fluxo de saída constante e previsível, maximizando a eficiência de produção.

Manipulação de Diversas Formas de Materiais

A ação de tombamento é excepcionalmente eficaz no processamento de uma ampla gama de materiais que são difíceis de manusear em outros tipos de fornos. Isso inclui pós finos, grânulos, pelotas e outros sólidos a granel.

Domínios de Aplicação Chave Explicados

A combinação de aquecimento uniforme e fluxo contínuo torna o forno rotativo indispensável em vários setores industriais importantes. O processo específico realizado dentro do forno define sua aplicação.

Metalurgia e Processamento de Metais

Na metalurgia, esses fornos são cruciais para transformar minérios brutos e pós em metais refinados. Os processos chave incluem:

- Calcinação: Aquecimento de minério de ferro para prepará-lo para pelotização e fundição.

- Redução: Remoção de oxigênio de óxidos metálicos para produzir metais puros.

- Sinterização: Fusão de pós metálicos para criar peças densas e sólidas.

- Fundição e Fusão: Utilizado para metais de menor temperatura, como alumínio e ligas de zinco.

Processamento Químico e Mineral

A indústria química depende de fornos rotativos, frequentemente chamados de fornos rotativos (kilns) neste contexto, para reações térmicas em grande escala.

- Fabricação de Cimento: A produção de clínquer de cimento é uma das aplicações mais comuns globalmente.

- Produção de Materiais: Utilizado para fabricar alumina, vermiculita e óxido de zinco.

- Ativação de Catalisadores: Aquecimento preciso de materiais para ativar suas propriedades catalíticas.

Materiais Avançados e Eletrônicos

Para materiais de alto desempenho, o controle preciso oferecido por um forno rotativo é primordial.

- Cerâmicas: Queima e sinterização de pós cerâmicos para criar componentes densos e uniformes.

- Materiais de Bateria: Tratamento térmico e processamento de pós como compostos de lítio para uso em baterias modernas.

- Semicondutores: Usado em etapas preparatórias para a criação de materiais semicondutores e revestimentos especializados.

Tratamento Ambiental e de Resíduos

A natureza robusta e as altas temperaturas alcançáveis nos fornos rotativos os tornam ideais para o processamento de resíduos.

- Incineração de Resíduos Perigosos: As altas temperaturas e o longo tempo de residência garantem a destruição completa de compostos orgânicos perigosos.

- Recuperação de Recursos: Aquecimento de subprodutos industriais ou resíduos para recuperar metais valiosos ou outras substâncias.

Compreendendo as Compensações Operacionais

Embora incrivelmente versáteis, os fornos rotativos vêm com considerações de projeto e limitações específicas que devem ser compreendidas.

O Benefício da Precisão vs. O Custo da Complexidade

A capacidade de ter múltiplas zonas de aquecimento controladas independentemente permite perfis térmicos altamente personalizados. No entanto, as vedações rotativas, o mecanismo de acionamento e as estruturas de suporte adicionam uma camada de complexidade mecânica e manutenção em comparação com um forno estático simples.

O Desafio do Tempo de Residência

Embora o rendimento seja alto, controlar a quantidade exata de tempo que um material passa no forno (tempo de residência) depende da velocidade de rotação do tubo, do ângulo de inclinação e das características de fluxo do material. Alcançar uma distribuição de tempo de residência muito estreita requer engenharia cuidadosa.

O Problema de Poeira e Emissão de Gases

A ação de tombamento, embora benéfica para o aquecimento, pode criar poeira significativa com pós finos. Isso exige sistemas robustos de coleta de poeira e manuseio de gases para gerenciar emissões e prevenir a perda de produto.

Fazendo a Escolha Certa para Seu Processo

A aplicação ideal para um forno rotativo depende inteiramente do seu material, do resultado desejado e da transformação térmica específica exigida.

- Se seu foco principal é processamento de minerais ou produtos químicos a granel: Priorize um projeto de alto rendimento e eficiência energética, adaptado para operação contínua e manuseio robusto de materiais.

- Se seu foco principal é produção de metais ou ligas de alta pureza: Você precisa de um forno capaz de manter uma atmosfera controlada (por exemplo, gás inerte ou redutor) para evitar oxidação indesejada.

- Se seu foco principal é o desenvolvimento de materiais avançados: Você requer controle de temperatura preciso e multizona, e a flexibilidade para ajustar a velocidade de rotação e o tempo de residência.

- Se seu foco principal é tratamento de resíduos ou recuperação de recursos: O projeto deve ser extremamente robusto, construído com materiais que possam suportar compostos corrosivos e temperaturas muito altas.

Em última análise, a força do forno rotativo reside em sua capacidade única de transformar materiais a granel por meio de movimento controlado, uniforme e contínuo.

Tabela de Resumo:

| Domínio de Aplicação | Processos Chave | Benefícios Chave |

|---|---|---|

| Metalurgia e Processamento de Metais | Calcinação, Redução, Sinterização, Fundição | Aquecimento uniforme, Operação contínua, Controle térmico preciso |

| Processamento Químico e Mineral | Fabricação de cimento, Ativação de catalisadores, Produção de materiais | Alto rendimento, Reações térmicas eficientes, Escalabilidade |

| Materiais Avançados e Eletrônicos | Queima de cerâmicas, Processamento de materiais de bateria, Preparação de semicondutores | Controle preciso de temperatura, Flexibilidade para materiais diversos |

| Tratamento Ambiental e de Resíduos | Incineração de resíduos perigosos, Recuperação de recursos | Projeto robusto, Capacidade de alta temperatura, Destruição completa de compostos |

Desbloqueie todo o potencial de seus processos industriais com as soluções avançadas de fornos rotativos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura adaptados para metalurgia, processamento químico, materiais avançados e tratamento de resíduos. Nossa linha de produtos, incluindo Fornos Rotativos, Fornos Múfla, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção. Entre em contato conosco hoje para discutir como nossas soluções podem aumentar sua eficiência, precisão e rendimento!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas