Em sua essência, a orientação de um forno de retorta é determinada pelo fluxo de processo pretendido. As duas configurações principais são horizontal, ideal para o processamento contínuo de materiais, e vertical, mais adequada para o manuseio de lotes discretos.

A decisão entre um forno de retorta horizontal e vertical não é sobre qual é superior, mas qual se alinha com sua necessidade operacional específica: alto rendimento contínuo versus processamento em batelada de alta precisão.

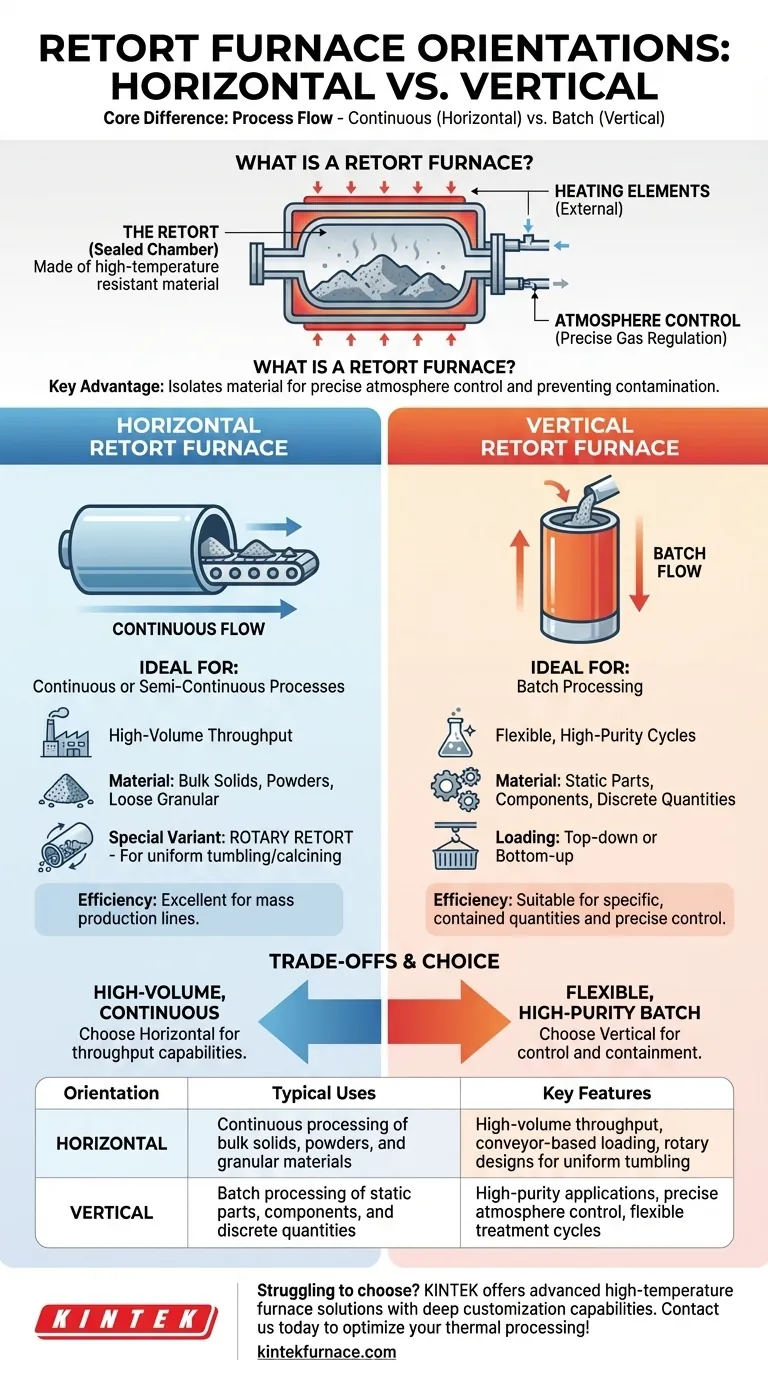

O Que Define um Forno de Retorta?

Antes de comparar orientações, é crucial entender o projeto fundamental de um forno de retorta. Sua característica definidora é uma câmara selada e hermética a gás — a retorta — que contém o material a ser processado.

O Princípio da Retorta Selada

A retorta, geralmente feita de aço resistente a altas temperaturas, isola o material dos elementos de aquecimento do forno e do ambiente externo.

Esta separação é a chave para suas vantagens. Permite um controle preciso sobre a atmosfera interna através da introdução de gases especializados, ao mesmo tempo que evita a contaminação.

Componentes Centrais

Um forno de retorta consiste em vários sistemas chave que trabalham em conjunto:

- A Retorta: A câmara central selada que contém o material.

- Elementos de Aquecimento: O sistema (elétrico ou a gás) que aquece a retorta por fora.

- Controle de Atmosfera: Um sistema para introduzir, regular e purgar gases como nitrogênio, argônio ou hidrogênio dentro da retorta.

- Controle de Temperatura: Um sistema preciso para regular o calor aplicado à retorta, garantindo um processamento uniforme do material.

Análise das Orientações do Forno

A orientação — horizontal ou vertical — impacta diretamente como o material é carregado, processado e descarregado.

O Forno de Retorta Horizontal

Uma configuração horizontal é projetada para processos contínuos ou semicontínuos. O material é tipicamente empurrado ou transportado através da retorta aquecida de uma extremidade à outra.

Este projeto é altamente eficiente para produção de alto volume onde um fluxo consistente de material é necessário.

Uma versão especializada é o forno de retorta rotativa. Neste projeto, o tubo horizontal gira, tornando-o excepcionalmente eficaz para tombamento e processamento uniforme de materiais soltos e granulares, como pós ou pelotas, durante aplicações como calcinação.

O Forno de Retorta Vertical

Um forno de retorta vertical é o padrão para processamento em batelada. O material é carregado no topo ou na parte inferior da retorta, tratado em estado estático e, em seguida, removido.

Esta configuração é ideal para aplicações que exigem alta pureza, mudanças atmosféricas precisas durante um ciclo, ou o tratamento de peças individuais que não devem se mover durante o aquecimento. Seu carregamento de cima para baixo ou de baixo para cima o torna adequado para quantidades específicas e contidas.

Compreendendo as Compensações

A escolha de uma orientação envolve compensações claras ligadas diretamente aos seus objetivos de produção e tipo de material.

Tipo de Processo: Contínuo vs. Batelada

O fator mais significativo é o tipo de processo. Fornos horizontais se destacam no rendimento contínuo, tornando-os um pilar das linhas de produção em massa.

Fornos verticais fornecem a flexibilidade do processamento em batelada, permitindo ciclos de tratamento exclusivos para diferentes produtos ou quantidades menores sem reconfigurar toda uma linha de produção.

Manuseio e Forma do Material

Fornos horizontais e rotativos são projetados especificamente para materiais a granel, pós e soltos que podem ser facilmente transportados ou tombados.

Fornos verticais são mais adequados para peças estáticas, componentes ou arranjos específicos onde o movimento do material é indesejável.

Eficiência e Controle de Atmosfera

Como os fornos de retorta são selados, ambas as orientações oferecem excelente controle atmosférico e eficiência térmica, levando a uma redução no consumo de combustível e tempos de aquecimento mais rápidos.

A escolha é menos sobre eficiência geral e mais sobre casar a operação mecânica do forno com a forma física do material e o volume de produção desejado.

Fazendo a Escolha Certa para Sua Aplicação

Sua seleção deve ser guiada por uma compreensão clara de sua exigência operacional primária.

- Se seu foco principal é a produção contínua de alto volume de materiais soltos: Um forno de retorta horizontal ou rotativo é a escolha definitiva por suas capacidades de rendimento.

- Se seu foco principal é o processamento em batelada flexível e de alta pureza de peças ou quantidades distintas: Um forno de retorta vertical fornece o controle e contenção necessários para ciclos individualizados precisos.

Em última análise, alinhar a orientação do forno com a mecânica do seu processo é a chave para alcançar um processamento térmico eficiente e confiável.

Tabela de Resumo:

| Orientação | Usos Típicos | Características Principais |

|---|---|---|

| Horizontal | Processamento contínuo de materiais a granel, pós e granulares | Ideal para rendimento de alto volume, carregamento baseado em esteira transportadora e designs rotativos para tombamento uniforme |

| Vertical | Processamento em batelada de peças estáticas, componentes e quantidades discretas | Adequado para aplicações de alta pureza, controle preciso da atmosfera e ciclos de tratamento flexíveis |

Com dificuldades para escolher o forno de retorta certo para o seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos — quer você precise de rendimento contínuo ou precisão em batelada. Entre em contato conosco hoje para otimizar seu processamento térmico e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo