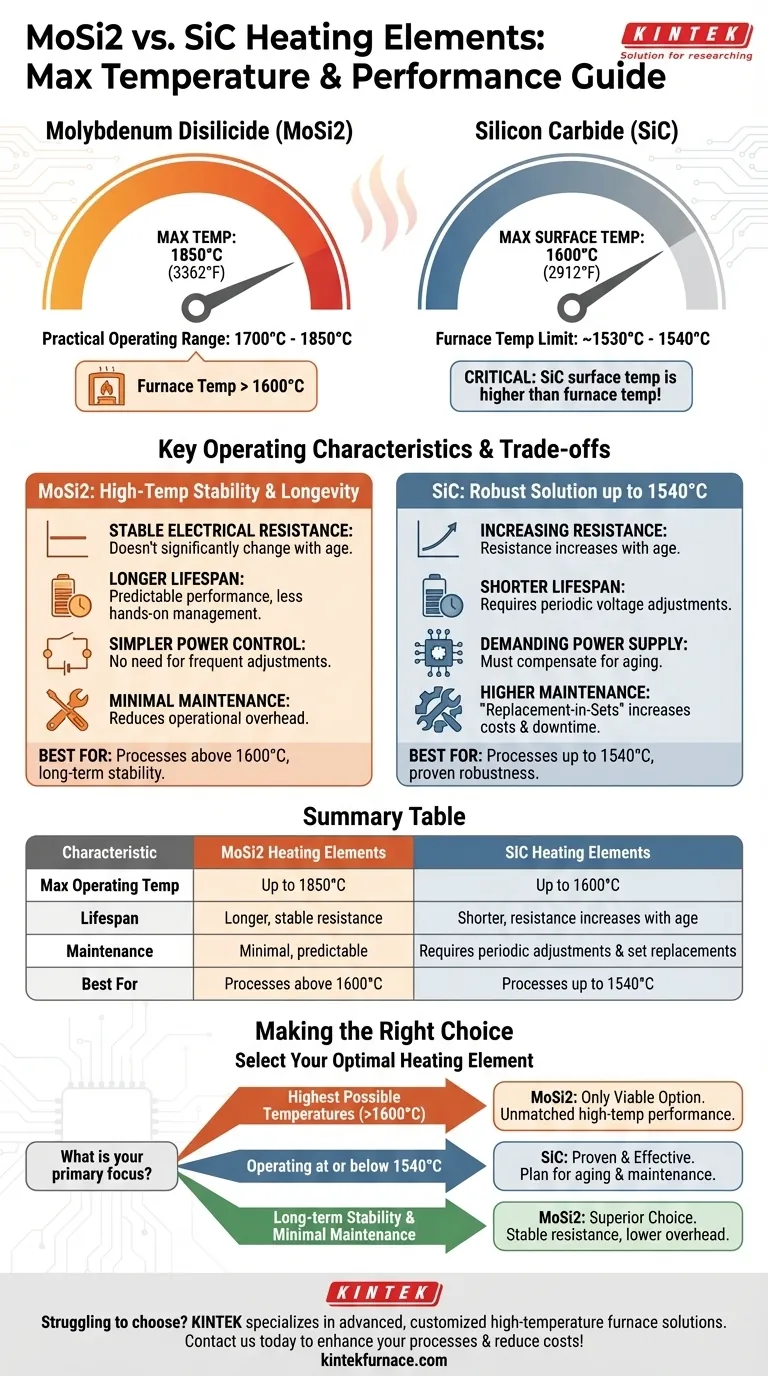

Para processos industriais de alta temperatura, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) podem atingir temperaturas de operação significativamente mais altas do que os elementos de Carbeto de Silício (SiC). A temperatura prática máxima para elementos de MoSi2 é tipicamente em torno de 1850°C (3362°F), enquanto os elementos de SiC são geralmente limitados a uma temperatura superficial máxima de 1600°C (2912°F).

A escolha entre MoSi2 e SiC não se resume apenas à temperatura máxima. É uma decisão de engenharia crítica que deve levar em consideração a atmosfera do forno necessária, as características de envelhecimento do elemento e o custo de longo prazo de manutenção e substituição.

Uma Análise Detalhada do Dissiliceto de Molibdênio (MoSi2)

Temperatura Máxima vs. Temperatura Prática de Operação

Embora o MoSi2 tenha uma capacidade material de atingir até 1900°C, sua temperatura de operação confiável e de longo prazo é mais comumente classificada entre 1700°C e 1850°C.

Graus específicos de elementos de MoSi2 são projetados para diferentes faixas de temperatura. Por exemplo, é comum ver modelos classificados para uma temperatura de trabalho contínua de 1700°C, com modelos de grau superior capazes de sustentar 1800°C.

Principais Características Operacionais

Os elementos de MoSi2 são valorizados por sua capacidade de manter um desempenho estável em temperaturas extremas. Ao contrário do SiC, sua resistência elétrica não muda significativamente com o envelhecimento, o que contribui para uma vida útil mais longa e previsível.

Essa estabilidade simplifica o controle de potência e reduz a necessidade de ajustes frequentes no forno ou cronogramas de substituição complexos.

Compreendendo o Carbeto de Silício (SiC)

O Teto de 1600°C

Os elementos de aquecimento de SiC são uma solução robusta e amplamente utilizada para processos que exigem temperaturas de até 1600°C. Eles são um "cavalinho de batalha" em muitas indústrias, mas não conseguem igualar a faixa de temperatura extrema do MoSi2.

Temperatura do Elemento vs. Temperatura do Forno

Um fator crítico a ser considerado é o gradiente térmico entre o elemento e a câmara do forno. Um elemento de SiC operando em sua temperatura superficial máxima de 1600°C geralmente resultará em uma temperatura máxima da câmara do forno em torno de 1530°C a 1540°C. Essa distinção é vital para o projeto do processo.

O Desafio do Envelhecimento e da Resistência

O principal inconveniente operacional do SiC é que sua resistência elétrica aumenta à medida que envelhece. Essa mudança requer ajustes periódicos de tensão para manter a saída de potência desejada.

Além disso, quando um elemento em um conjunto falha, todos os elementos nesse grupo de circuito devem ser substituídos juntos para manter uma carga elétrica balanceada. Essa exigência de "substituição em conjuntos" pode aumentar os custos de manutenção e o tempo de inatividade.

Compreendendo as Compensações (Trade-offs)

Capacidade de Temperatura

Para qualquer processo que exija uma temperatura de forno acima de aproximadamente 1550°C, o MoSi2 é a escolha clara. É o único dos dois materiais capaz de atingir de forma confiável a faixa de 1600°C a 1800°C.

Vida Útil e Manutenção

Os elementos de MoSi2 geralmente oferecem uma vida útil operacional mais longa e exigem menos gerenciamento prático devido à sua resistência estável ao longo do tempo.

Os elementos de SiC têm uma vida útil mais curta e um cronograma de manutenção mais exigente. A necessidade de substituir elementos em conjuntos combinados deve ser considerada no custo total de propriedade.

Considerações de Circuito e Potência

As características de envelhecimento do SiC exigem um sistema de fonte de alimentação que possa compensar a resistência crescente durante a vida útil do elemento. Os circuitos de MoSi2 são geralmente mais simples nesse aspecto.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o elemento de aquecimento correto é fundamental para o projeto do forno e a eficiência operacional. Baseie sua decisão nos requisitos específicos de longo prazo de sua aplicação.

- Se o seu foco principal é atingir as temperaturas mais altas possíveis (acima de 1600°C): MoSi2 é sua única opção viável, oferecendo um desempenho que o SiC não consegue igualar.

- Se o seu foco principal é operar em ou abaixo de 1540°C: SiC é uma solução comprovada e eficaz, mas você deve planejar para seus requisitos específicos de envelhecimento e manutenção.

- Se o seu foco principal é estabilidade de longo prazo e manutenção mínima: MoSi2 é a escolha superior devido à sua resistência estável, o que leva a uma vida útil mais longa e menor sobrecarga operacional.

Ao entender essas diferenças fundamentais, você pode selecionar o elemento de aquecimento que oferece o equilíbrio ideal entre desempenho, longevidade e eficiência para o seu processo de alta temperatura.

Tabela de Resumo:

| Característica | Elementos de Aquecimento MoSi2 | Elementos de Aquecimento SiC |

|---|---|---|

| Temp. Máx. de Operação | Até 1850°C | Até 1600°C |

| Vida Útil | Mais longa, resistência estável | Mais curta, a resistência aumenta com a idade |

| Manutenção | Mínima, previsível | Requer ajustes periódicos e substituição de conjuntos |

| Ideal Para | Processos acima de 1600°C | Processos até 1540°C |

Com dificuldades para escolher o elemento de aquecimento certo para o seu forno de alta temperatura? A KINTEK é especializada em soluções avançadas para diversos laboratórios, oferecendo Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Com P&D excepcional e fabricação interna, fornecemos personalização profunda para atender precisamente às suas necessidades experimentais exclusivas — garantindo desempenho, longevidade e eficiência ideais. Entre em contato conosco hoje para discutir como nossas soluções de fornos de alta temperatura personalizadas podem aprimorar seus processos e reduzir os custos de manutenção!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas