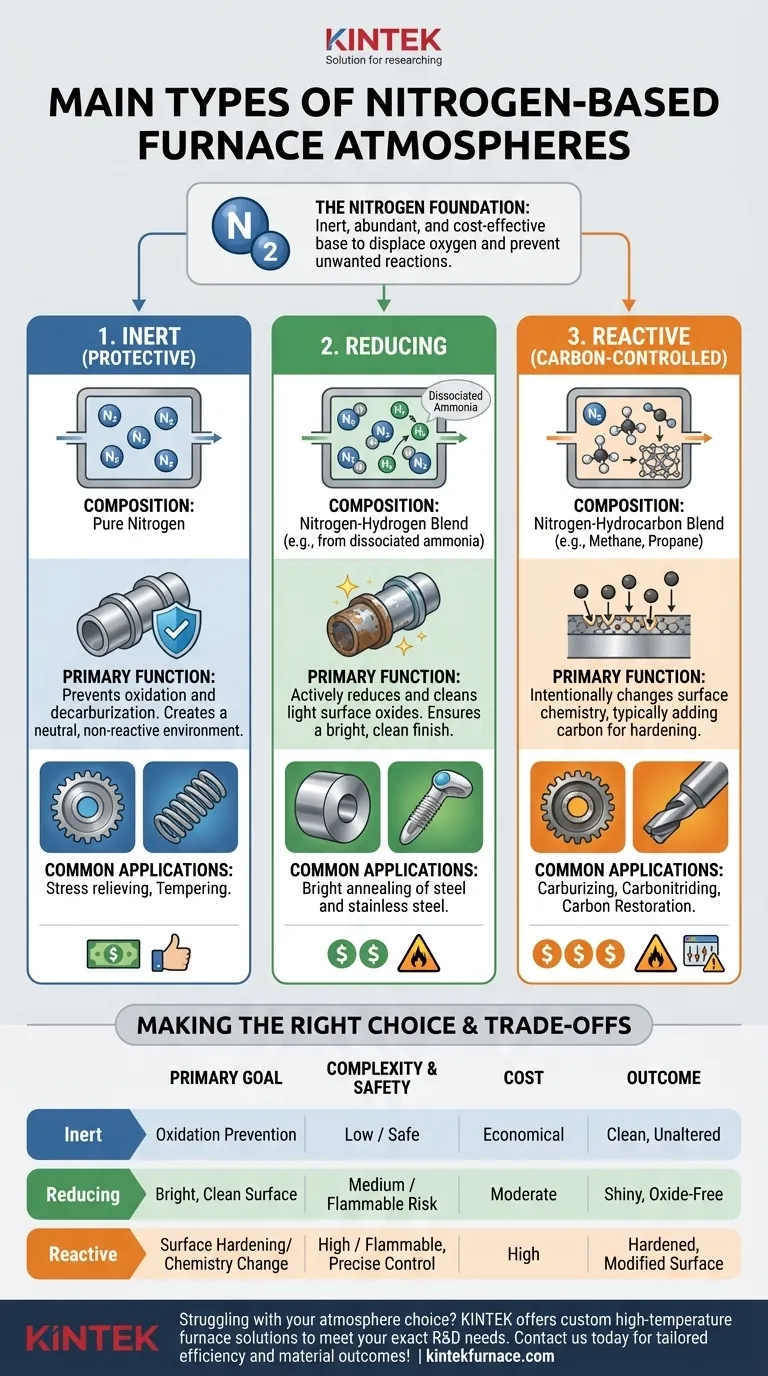

Em sua essência, os principais tipos de atmosferas de fornos à base de nitrogênio são categorizados pelo que é misturado com o nitrogênio para alcançar um resultado específico. Estes se enquadram em três grupos principais: nitrogênio puro para proteção inerte, misturas de nitrogênio-hidrogênio para criar uma atmosfera redutora e misturas de nitrogênio-hidrocarboneto para alterar ativamente a química da superfície do material.

A escolha de uma atmosfera à base de nitrogênio é uma decisão entre proteção passiva e tratamento ativo. Enquanto o nitrogênio puro simplesmente previne reações indesejadas, a adição de gases como hidrogênio ou hidrocarbonetos permite limpar ativamente a superfície de um material ou alterar fundamentalmente suas propriedades.

Por Que o Nitrogênio é a Base

O Papel de um Gás Base Inerte

As atmosferas de forno são usadas para controlar o ambiente durante o tratamento térmico, principalmente para prevenir reações químicas indesejadas como oxidação (ferrugem) e decarburização (perda de carbono do aço).

O nitrogênio (N₂) é a base mais comum para essas atmosferas porque é relativamente inerte. Ele desloca eficazmente o oxigênio, que é a principal causa de oxidação em altas temperaturas.

Custo e Disponibilidade

O nitrogênio também é usado porque é abundante, constituindo aproximadamente 78% do ar que respiramos. Isso o torna uma escolha altamente econômica e prontamente disponível para processos industriais em comparação com gases inertes mais caros, como o argônio.

As Categorias Funcionais das Atmosferas de Nitrogênio

Enquanto o nitrogênio fornece a base protetora, é o gás misturado com ele que define a função da atmosfera.

1. Atmosferas Inertes (Protetoras)

Esta é a forma mais simples, consistindo de palavras-chave de nitrogênio de alta pureza. Seu único propósito é criar um ambiente não reativo.

Ao deslocar o oxigênio, ele previne a formação de crostas superficiais e outras reações oxidativas. É uma atmosfera neutra, o que significa que não reage com a superfície do metal.

2. Atmosferas Redutoras (Nitrogênio-Hidrogênio)

Essas atmosferas são uma mistura de nitrogênio e gás hidrogênio (H₂). A adição de hidrogênio transforma a atmosfera de meramente protetora para ativamente redutora.

Uma atmosfera redutora pode quimicamente "reduzir" ou limpar óxidos superficiais leves que já possam estar presentes nas peças. Isso é crucial para processos pessoas que necessitam de um acabamento limpo e brilhante, como recozimento brilhante de aço e aço inoxidável.

Uma fonte comum para esta mistura é a amônia dissociada. Quando a amônia (NH₃) é aquecida, ela se decompõe (dissocia) em uma atmosfera pré-misturada de 75% de hidrogênio e 25% de nitrogênio.

3. Atmosferas Reativas (Controladas por Carbono)

Estas são as atmosferas à base de nitrogênio mais complexas. Elas envolvem a adição de um gás reativo, tipicamente um hidrocarboneto como metano (CH₄) ou propano, à base de nitrogênio.

O objetivo é alterar intencionalmente a química da superfície do material. Isso é usado para processos como:

- Cementação: Adição de carbono à superfície de aço de baixo carbono para endurecê-lo.

- Carbonitretação: Adição de carbono e nitrogênio.

- Restauração de Carbono: Restauração de carbono a uma superfície que foi previamente decarburizada.

O controle dessas atmosferas é crítico, pois sitzt em uma mistura incorreta pode levar à formação de fuligem ou níveis de carbono inadequados na peça.

Compreendendo as Compensações

A escolha de uma atmosfera exige equilibrar os objetivos do processo com as considerações de custo e segurança.

Segurança e Complexidade

O nitrogênio puro é seguro e simples de gerenciar. No entanto, a adição de outros gases introduz riscos.

O hidrogênio é altamente inflamável e apresenta risco de explosão se não for manuseado com protocolos de segurança rigorosos. Os gases hidrocarbonetos também são inflamáveis e requerem sistemas de controle precisos para evitar a formação de fuligem e garantir que as reações químicas corretas ocorram.

Custo vs. Acabamento Desejado

Uma atmosfera de nitrogênio puro é a opção mais econômica. É suficiente para muitos tratamentos térmicos de propósito geral, como alívio de tensão ou revenimento, onde um acabamento brilhante não é o objetivo principal.

Alcançar uma superfície brilhante e livre de óxido com uma mistura de nitrogênio-hidrogênio custa mais devido ao preço do hidrogênio e à infraestrutura de segurança necessária.

Controle de Processo

As atmosferas reativas para cementação são as mais complexas e exigem sistemas de controle de atmosfera sofisticados. Esses sistemas monitoram continuamente a composição do gás para manter o potencial de carbono desejado, garantindo resultados consistentes e repetíveis.

Fazendo a Escolha Certa para Seu Processo

Sua seleção depende inteiramente do resultado desejado para o seu material.

- Se seu foco principal é a simples prevenção de oxidação: Use uma atmosfera de nitrogênio puro por sua segurança e baixo custo.

- Se seu foco principal é alcançar uma superfície brilhante, limpa e livre de óxido: Use uma mistura de nitrogênio-hidrogênio, que reduz ativamente os óxidos superficiais.

- Se seu foco principal é aumentar a dureza superficial ou alterar a química da superfície: Você deve usar uma atmosfera reativa, controlada por carbono, com um gás hidrocarboneto.

Em última análise, entender os requisitos de uso final do seu material é a chave para selecionar a atmosfera de forno correta e mais econômica.

Tabela Resumo:

| Tipo | Composição | Função Principal | Aplicações Comuns |

|---|---|---|---|

| Inerte (Protetora) | Nitrogênio Puro | Previne oxidação e decarburização | Alívio de tensão, revenimento |

| Redutora | Mistura Nitrogênio-Hidrogênio | Limpa óxidos superficiais para acabamento brilhante | Recozimento brilhante de aço e aço inoxidável |

| Reativa (Controlada por Carbono) | Mistura Nitrogênio-Hidrocarboneto | Altera a química da superfície para endurecimento | Cementação, carbonitretação, restauração de carbono |

Com dificuldades para selecionar a atmosfera de forno certa para as necessidades de tratamento térmico do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Crisol, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente aos seus requisitos experimentais exclusivos, ajudando você a obter resultados ideais com a atmosfera à base de nitrogênio perfeita. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar a eficiência do seu processo e os resultados dos materiais!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material