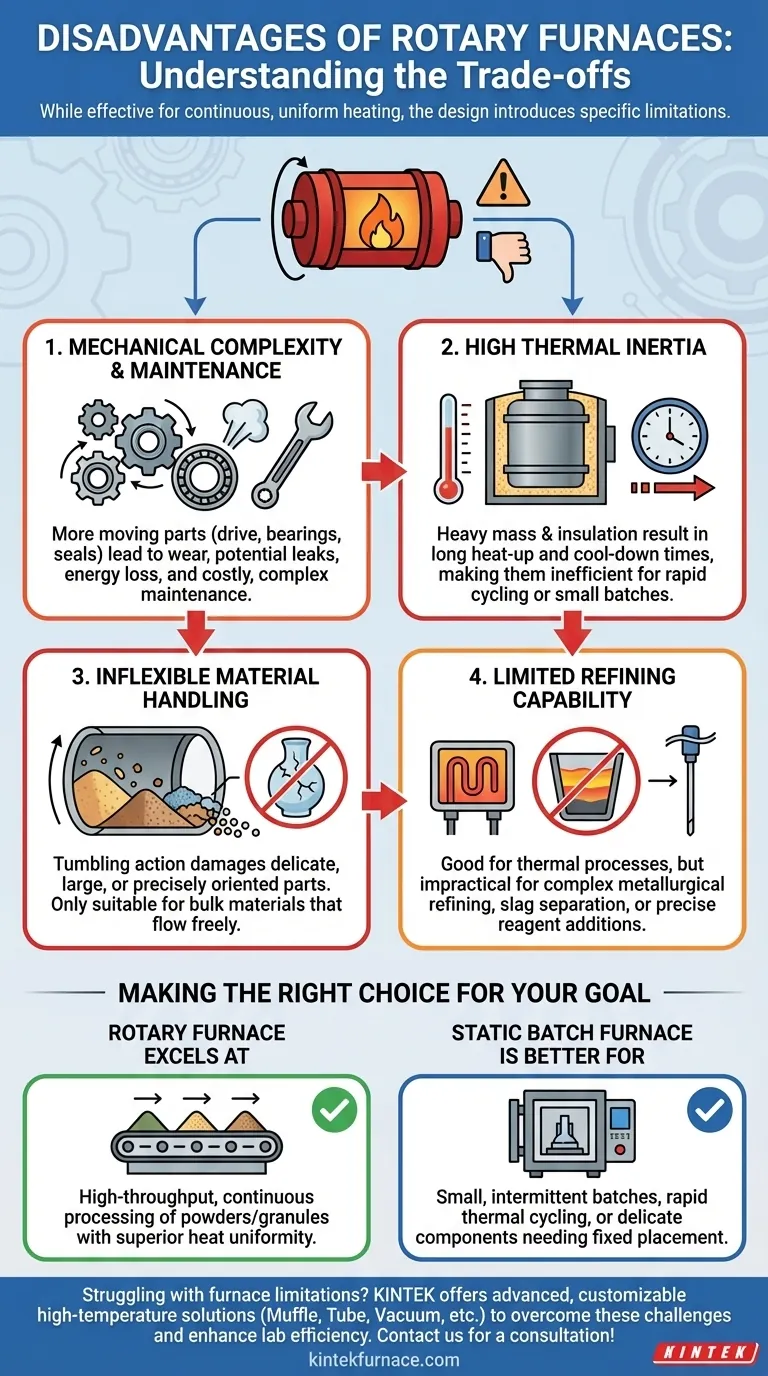

Embora altamente eficazes para aplicações específicas, os fornos rotativos possuem várias desvantagens distintas que devem ser consideradas. Os principais inconvenientes decorrem de sua complexidade mecânica, propriedades térmicas e limitações de manuseio de materiais, incluindo desafios de manutenção, longos tempos iniciais de aquecimento e uma capacidade limitada de refinar matérias-primas.

O próprio design que faz um forno rotativo se destacar no aquecimento uniforme e contínuo — um tubo que gira lentamente — é também a fonte de suas principais desvantagens. Ele troca flexibilidade operacional e manutenção simples por um processamento de alto rendimento de materiais a granel.

Como o Design de um Forno Rotativo Cria Suas Fraquezas

Um forno rotativo opera agitando o material dentro de um barril longo, aquecido e que gira lentamente. Isso garante que cada partícula seja exposta à fonte de calor, proporcionando uma uniformidade de temperatura excepcional para pós, grânulos e outros sólidos a granel.

No entanto, essa ação mecânica é a causa direta de suas principais limitações.

Desafio 1: Complexidade Mecânica e Manutenção

Ao contrário de um forno estático tipo caixa, um forno rotativo possui inúmeras peças móveis. O tubo rotativo requer um sistema de acionamento robusto, rolamentos e, o mais importante, vedações eficazes tanto na entrada quanto na saída.

Esses componentes são pontos de falha. As vedações se desgastam com o tempo, levando a possíveis vazamentos de atmosfera ou perda de energia. O sistema de acionamento e os rolamentos exigem lubrificação e inspeção regulares, tornando a manutenção mais complexa e cara do que para um sistema estático comparável.

Desafio 2: Alta Inércia Térmica

Os fornos rotativos são projetados com barris resistentes e isolamento espesso para suportar operação contínua e reter calor. Essa significativa massa térmica significa que eles levam muito tempo para aquecer até a temperatura desejada e muito tempo para esfriar.

Essa característica os torna ineficientes para processos que exigem ciclagem térmica rápida ou para operar lotes pequenos e infrequentes. A energia e o tempo gastos no aquecimento inicial são desperdiçados se a corrida de produção for curta.

Desafio 3: Manuseio Inflexível de Materiais

A ação de tombamento que garante o aquecimento uniforme também significa que você não tem controle sobre a colocação do material. Este design é fundamentalmente inadequado para processar componentes delicados, grandes peças únicas ou qualquer material que possa ser danificado pelo movimento constante.

Ele é projetado exclusivamente para materiais a granel que podem fluir e tombar livremente. Tentar processar itens que exigem orientação precisa ou são sensíveis à abrasão levará a danos ao produto.

Desafio 4: Capacidade de Refino Limitada

Os fornos rotativos se destacam em processos térmicos como secagem, calcinação e torrefação. No entanto, eles têm uma capacidade muito limitada para refino metalúrgico.

O refino complexo geralmente requer um ambiente estático para separar a escória do metal fundido, introduzir reagentes específicos ou coletar amostras precisas de uma poça de fusão. O movimento contínuo e a natureza fechada de um forno rotativo tornam essas tarefas impraticáveis, o que significa que ele normalmente requer materiais de entrada pré-processados ou purificados.

Entendendo as Compensações: Uniformidade vs. Simplicidade

As desvantagens de um forno rotativo não existem no vácuo; são o preço pago por suas vantagens únicas. A escolha de usar um é uma clássica compensação de engenharia.

Onde os Fornos Rotativos se Destacam

As principais vantagens são o aquecimento uniforme e o rendimento contínuo. Para produzir grandes volumes de pós ou grânulos onde cada partícula deve atingir a mesma temperatura, nenhum outro design de forno é tão eficaz. Sua capacidade de operar 24 horas por dia os torna um cavalo de batalha eficiente em energia em ambientes industriais de alto volume.

Onde Eles Deixam a Desejar

A desvantagem é a perda de flexibilidade e simplicidade. Um forno tipo caixa simples é mais fácil de manter, aquece mais rápido para lotes únicos e pode segurar qualquer tipo de peça em uma posição fixa. Embora não possa igualar a transferência de calor uniforme para materiais a granel, oferece muito maior versatilidade para trabalhos de laboratório ou corridas de produção variadas.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o equipamento correto, você deve pesar as capacidades do forno em relação à sua principal necessidade operacional.

- Se o seu foco principal é o processamento contínuo de alto rendimento de pós ou grânulos: Os benefícios da automação e da uniformidade de calor superior provavelmente superarão as demandas de manutenção.

- Se o seu foco principal é o processamento de lotes pequenos e intermitentes ou componentes delicados: Os longos tempos de aquecimento e a ação de tombamento tornam um forno de batelada estático uma escolha muito mais lógica e eficiente.

- Se o seu foco principal é a síntese química complexa ou o refino metalúrgico: As limitações inerentes de design significam que você deve investigar fornos estáticos, de indução ou a arco especializados, projetados para essas tarefas.

Ao entender essas limitações inerentes, você pode determinar com confiança se um forno rotativo é um ativo ou um passivo para seus objetivos operacionais específicos.

Tabela Resumo:

| Desvantagem | Descrição |

|---|---|

| Complexidade Mecânica | Mais peças móveis levam a maiores custos de manutenção e potenciais falhas. |

| Alta Inércia Térmica | Longos tempos de aquecimento e resfriamento reduzem a eficiência para ciclos rápidos. |

| Manuseio Inflexível de Materiais | A ação de tombamento limita o uso a materiais a granel, não a peças delicadas ou grandes. |

| Capacidade de Refino Limitada | Inadequado para processos metalúrgicos complexos que exigem ambientes estáticos. |

Com dificuldades com as limitações do forno? A KINTEK oferece soluções avançadas de alta temperatura adaptadas às suas necessidades. Aproveitando excepcional P&D e fabricação interna, fornecemos fornos mufla, de tubo, rotativos, a vácuo e de atmosfera, e sistemas CVD/PECVD com profunda personalização para superar desafios como problemas de manutenção e restrições de manuseio de materiais. Aumente a eficiência e precisão do seu laboratório—entre em contato conosco hoje para uma consulta!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento