Em sua essência, a diferença fundamental é como o calor é gerado. Fornos rotativos tradicionais queimam uma fonte de combustível como carvão ou gás natural para criar um ambiente quente, enquanto fornos rotativos de indução eletromagnética usam eletricidade para gerar calor diretamente dentro do próprio material, eliminando completamente a necessidade de combustão. Esta única distinção leva a diferenças profundas na eficiência, impacto ambiental e controle operacional.

A mudança da combustão para a indução eletromagnética não é apenas uma mudança de combustível. Representa uma evolução fundamental no aquecimento de processos, passando da transferência de calor indireta e ineficiente para a aplicação de energia direta, precisa e limpa.

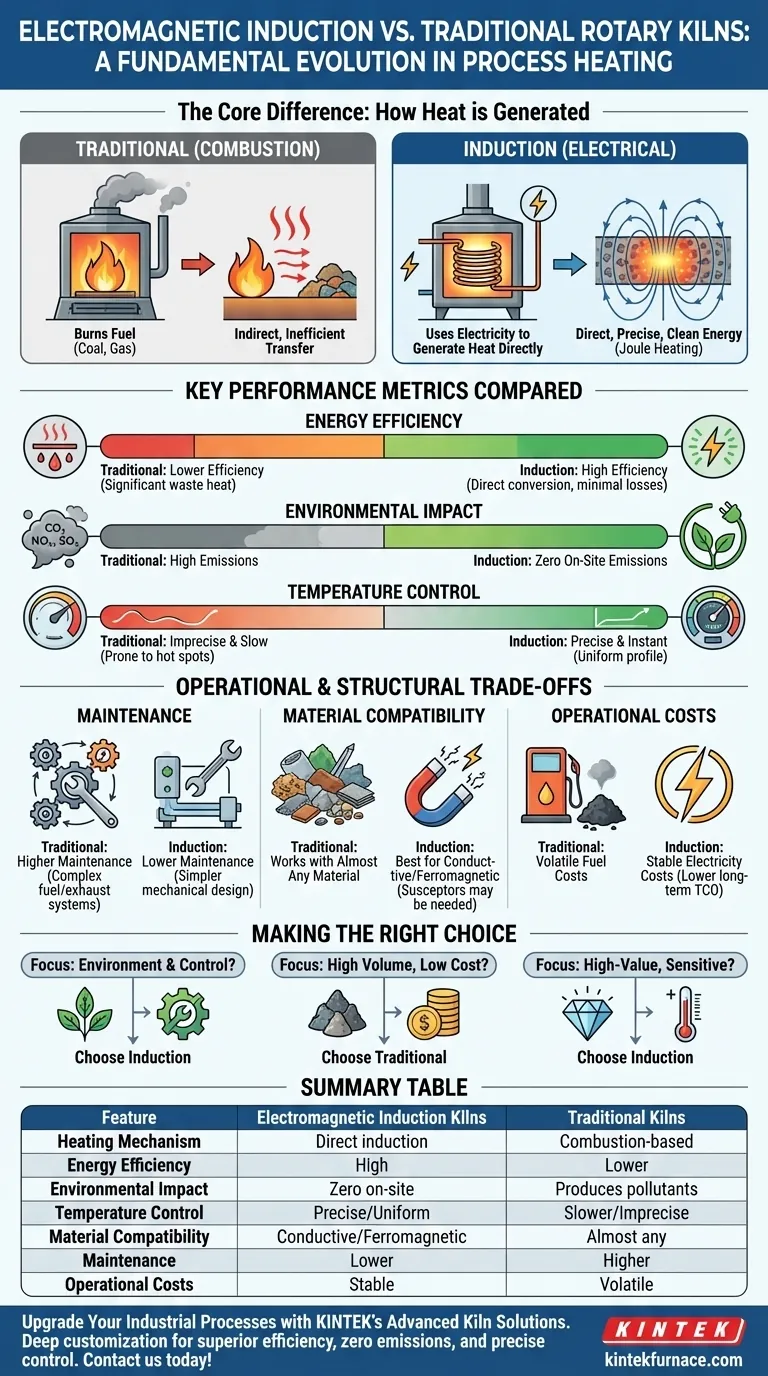

A Diferença Fundamental: Mecanismo de Aquecimento

Compreender como cada forno gera e aplica calor é crucial para captar suas vantagens e limitações.

Fornos Tradicionais: Aquecimento Baseado em Combustão

Fornos tradicionais operam pela queima de combustível. O calor é então transferido para o material por contato direto ou indireto.

Em um forno de fogo direto, a chama e os gases de combustão quentes passam pelo forno em contato direto com o material. Isso é eficiente, mas pode introduzir contaminantes do combustível no produto.

Em um forno de fogo indireto, a carcaça do forno é aquecida pelo lado de fora. O calor então irradia e se conduz através da carcaça para o material no interior, que é mantido separado dos gases de combustão. Isso é mais limpo, mas menos eficiente em termos energéticos.

Fornos de Indução Eletromagnética: Aquecimento Direto do Material

Fornos de indução eletromagnética ignoram completamente a combustão. Uma bobina de indução enrolada ao redor do forno gera um campo magnético oscilante poderoso.

Este campo penetra na carcaça do forno e induz diretamente correntes de Foucault elétricas dentro do material condutor que está sendo processado. A resistência elétrica natural do material faz com que essas correntes gerem calor — um processo conhecido como aquecimento Joule. O material literalmente se aquece de dentro para fora.

Comparando Métricas Chave de Desempenho

A diferença nos métodos de aquecimento cria uma cascata de efeitos em toda a eficiência, emissões e controle de processo.

Eficiência Energética e Transferência de Calor

Fornos tradicionais são inerentemente ineficientes. Uma quantidade significativa de energia é perdida como calor residual através dos gases de exaustão e da carcaça do forno. O calor deve primeiro ser transferido da chama para o ar e, em seguida, do ar para o material.

A indução eletromagnética é muito mais eficiente. Como o calor é gerado diretamente dentro do material, as perdas de energia são drasticamente reduzidas. Essa conversão direta de energia elétrica em energia térmica minimiza o calor desperdiçado, levando a um menor consumo geral de energia.

Impacto Ambiental e Emissões

Esta é a distinção mais clara. Fornos tradicionais, por sua natureza, produzem emissões nocivas. A queima de carvão ou gás libera dióxido de carbono (CO2), óxidos de nitrogênio (NOx), óxidos de enxofre (SOx) e material particulado.

Fornos de indução eletromagnética produzem zero emissões no local. Eles usam eletricidade como fonte de energia, eliminando os subprodutos da combustão. Isso os torna uma tecnologia significativamente mais limpa, especialmente em regiões com regulamentações ambientais rigorosas.

Controle de Temperatura e Precisão

Controlar a temperatura em um sistema baseado em combustão é lento e impreciso. Existe uma inércia térmica significativa, o que significa que leva tempo para aumentar ou diminuir a temperatura, e pontos quentes podem se desenvolver facilmente.

O aquecimento por indução oferece controle de temperatura quase instantâneo e altamente preciso. Ajustando a corrente elétrica, a taxa de aquecimento pode ser alterada em tempo real, permitindo um perfil de temperatura perfeitamente uniforme, adaptado às necessidades específicas do material.

Compreendendo as Trocas Operacionais e Estruturais

Embora a tecnologia de indução ofereça vantagens claras, uma análise completa exige a observação das realidades operacionais e das limitações potenciais.

Complexidade do Sistema e Manutenção

Fornos tradicionais têm sistemas de suporte complexos, incluindo armazenamento e entrega de combustível, queimadores, sopradores de ar e manuseio de gases de exaustão. Esses componentes são pontos frequentes de falha e requerem manutenção regular e intensiva.

Fornos de indução eletromagnética têm um design mecânico mais simples. Eles eliminam todo o trem de combustão, resultando em menos peças móveis e menos pontos de falha. Isso se traduz em maior confiabilidade e custos de manutenção significativamente menores.

Compatibilidade de Materiais

A principal limitação do aquecimento por indução é que ele funciona melhor com materiais que são eletricamente condutores ou que possuem propriedades ferromagnéticas.

Para materiais que não são naturalmente receptivos à indução, um material condutor ou ferromagnético secundário, conhecido como susceptor, pode ser misturado para gerar o calor. Fornos tradicionais não têm essa limitação e podem aquecer quase qualquer material.

Custos Operacionais

O custo total de propriedade depende muito dos preços locais de serviços públicos. Fornos tradicionais estão sujeitos a custos voláteis de combustível para carvão e gás natural.

Fornos de indução dependem do preço da eletricidade. Embora seu custo de capital inicial possa ser maior, isso é frequentemente compensado a longo prazo pela maior eficiência energética, manutenção drasticamente reduzida e eliminação dos custos de combustível.

Fazendo a Escolha Certa para o Seu Processo

Sua tecnologia de forno ideal depende de seus objetivos de produção específicos, propriedades do material e ambiente regulatório.

- Se seu foco principal é a conformidade ambiental e o controle de processo: A escolha clara é um forno de indução eletromagnética devido ao seu perfil de emissão zero e aquecimento preciso e uniforme.

- Se seu foco principal é processar grandes volumes de materiais brutos e menos sensíveis, onde o custo inicial é primordial: Um forno tradicional de combustão contínua ainda pode ser uma solução viável, especialmente se você tiver acesso a combustível barato.

- Se seu foco principal é materiais de alto valor ou sensíveis à temperatura: O controle superior e a pureza oferecidos por um forno de indução quase sempre valem o investimento.

Em última análise, selecionar a tecnologia de forno correta requer uma avaliação clara de suas prioridades operacionais, desde a qualidade do produto e impacto ambiental até o custo total de propriedade.

Tabela Resumo:

| Característica | Fornos de Indução Eletromagnética | Fornos Tradicionais |

|---|---|---|

| Mecanismo de Aquecimento | Aquecimento por indução direta dentro do material | Aquecimento baseado em combustão (queima de combustível) |

| Eficiência Energética | Alta (geração de calor direta, perdas mínimas) | Menor (perdas de transferência de calor, gases residuais) |

| Impacto Ambiental | Zero emissões no local | Produz CO2, NOx, SOx e material particulado |

| Controle de Temperatura | Preciso, uniforme e instantâneo | Mais lento, menos preciso, propenso a pontos quentes |

| Compatibilidade de Materiais | Melhor para materiais condutores/ferromagnéticos; susceptores podem ser necessários para outros | Funciona com quase todos os materiais |

| Manutenção | Menor (menos peças móveis, sem sistemas de combustão) | Maior (sistemas complexos de combustível e exaustão) |

| Custos Operacionais | Dependente dos preços da eletricidade; menor a longo prazo devido à eficiência e economia de manutenção | Dependente de preços voláteis de combustível; maiores despesas de manutenção |

Atualize Seus Processos Industriais com as Soluções de Fornos Avançados da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, oferecendo eficiência superior, emissões zero e controle preciso de temperatura.

Pronto para aprimorar suas operações? Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial