A escolha do forno odontológico certo exige que se olhe além de uma simples lista de recursos. Os fatores mais críticos são o controle preciso da temperatura, a programabilidade para diferentes materiais e um tamanho de câmara que corresponda à sua carga de trabalho. Um forno confiável também deve ter elementos de aquecimento de qualidade e, para trabalhos em porcelana, tecnologia de vácuo eficaz.

O forno ideal não é aquele com mais recursos; é aquele que processa com precisão e consistência seus materiais odontológicos específicos. Sua decisão deve ser guiada pelos requisitos das restaurações que você cria, desde zircônia de alta resistência até facetas de porcelana altamente estéticas.

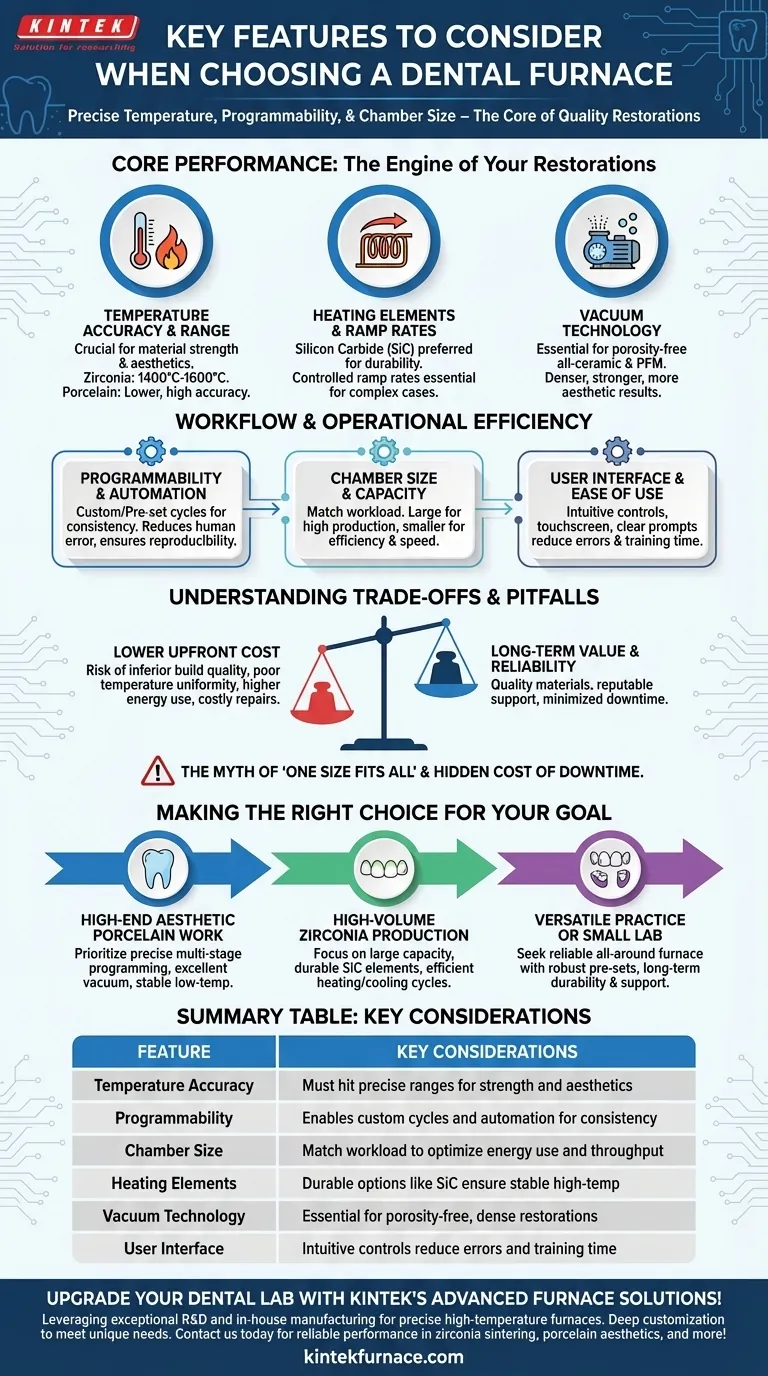

Desempenho Central: O Motor das Suas Restaurações

O propósito fundamental de um forno é transformar materiais através de calor controlado. Suas características de desempenho centrais ditam diretamente a qualidade, a resistência e o ajuste da restauração final.

Precisão e Faixa de Temperatura

A capacidade de um forno atingir e manter uma temperatura precisa é inegociável. Materiais diferentes têm requisitos de sinterização e queima muito diferentes.

A zircônia moderna, por exemplo, geralmente requer temperaturas entre 1400°C e 1600°C para alcançar força e translucidez totais. Em contraste, muitas porcelanas requerem temperaturas mais baixas, mas com precisão ainda mais rigorosa para alcançar a tonalidade e a vitalidade desejadas.

Elementos de Aquecimento e Taxas de Rampa

Os elementos de aquecimento são o coração do forno. Os elementos de carbeto de silício (SiC) são frequentemente preferidos por sua durabilidade e estabilidade em altas temperaturas, especialmente para a sinterização de zircônia.

A taxa de rampa — a rapidez com que o forno aquece e esfria — também é crítica. Taxas de rampa agressivas podem melhorar o rendimento, mas podem introduzir estresse térmico na restauração, enquanto taxas lentas e controladas são essenciais para casos de porcelana estética complexa.

Tecnologia a Vácuo

Para restaurações de porcelana integral e porcelana fundida ao metal (PFM), uma bomba de vácuo é essencial. Ao remover o ar da câmara durante o ciclo de queima, ela evita bolhas e porosidade.

Este processo resulta em uma restauração mais densa, mais forte e mais estética, com propriedades superiores de reflexão de luz. A qualidade da vedação a vácuo e da bomba impacta diretamente o resultado final.

Fluxo de Trabalho e Eficiência Operacional

Um forno que é difícil de usar ou que não se adapta ao seu fluxo de trabalho criará gargalos e introduzirá o potencial para erros caros.

Programabilidade e Automação

A capacidade de salvar programas personalizados ou usar ciclos predefinidos confiáveis é uma pedra angular da consistência. A automação reduz a chance de erro humano e garante que cada unidade seja queimada sob exatamente as mesmas condições.

Procure um forno que permita ciclos simples e pré-programados para materiais comuns e a flexibilidade para criar programas personalizados de múltiplos estágios para casos especializados.

Tamanho e Capacidade da Câmara

O tamanho da câmara de queima deve se alinhar com a produção do seu consultório ou laboratório. Um grande laboratório de produção precisa de um forno que possa lidar com muitas unidades simultaneamente.

Um consultório menor, no entanto, pode ser melhor atendido por um forno menor e mais eficiente que possa completar os ciclos mais rapidamente sem desperdiçar energia aquecendo uma câmara vazia.

Interface do Usuário e Facilidade de Uso

Uma interface complicada aumenta a curva de aprendizado e o risco de inserir parâmetros incorretos. Um forno moderno deve ter um display claro e intuitivo e uma estrutura de menu lógica.

Recursos como uma interface de tela sensível ao toque e instruções claras na tela podem otimizar significativamente a operação diária e reduzir o tempo de treinamento para novos funcionários.

Entendendo as Compensações e Armadilhas

Investir em um forno odontológico é uma despesa de capital significativa. Estar ciente das armadilhas comuns garante que você está investindo em valor de longo prazo, e não apenas em economias de curto prazo.

O Mito do "Tamanho Único"

Nenhum forno único se destaca em todas as tarefas. Um forno otimizado para sinterização de zircônia de alta temperatura e ciclo longo pode não ser o mais eficiente ou preciso para porcelanas estéticas de baixa fusão. Seja realista sobre suas necessidades primárias de material.

Qualidade de Construção vs. Custo Inicial

Um custo inicial menor pode ser tentador, mas muitas vezes vem à custa da qualidade de construção. Isolamento inferior (como placa de fibra cerâmica de qualidade inferior) ou elementos de aquecimento menos duráveis podem levar a uma uniformidade de temperatura ruim, maior consumo de energia e reparos mais frequentes e caros.

O Custo Oculto do Tempo de Inatividade

Cada hora que um forno fica fora de serviço, sua produção para. Um fabricante respeitável com um histórico comprovado de confiabilidade e suporte ao cliente responsivo é uma parte crítica do seu investimento. Uma unidade mais barata de uma marca desconhecida pode se tornar um grande passivo se você não conseguir obter serviço ou peças de reposição em tempo hábil.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione seu forno com base no tipo principal de trabalho que você realiza. Alinhar a tecnologia com seu objetivo clínico ou de negócios é a chave para um investimento bem-sucedido.

- Se o seu foco principal é trabalho de porcelana estética de ponta: Priorize um forno com programação multiestágio precisa, excelente controle de vácuo e desempenho estável em baixa temperatura.

- Se o seu foco principal é a produção de zircônia de alto volume: Concentre-se em um forno de grande capacidade com elementos de aquecimento de carbeto de silício duráveis e ciclos de aquecimento e resfriamento eficientes e rápidos.

- Se você é um consultório versátil ou um laboratório pequeno com uma carga de trabalho mista: Procure um forno versátil confiável com uma biblioteca robusta de programas predefinidos e uma reputação de durabilidade e suporte a longo prazo.

Esta abordagem deliberada garante que seu forno se torne um ativo confiável que produz consistentemente restaurações de alta qualidade para seus pacientes.

Tabela de Resumo:

| Recurso | Considerações Principais |

|---|---|

| Precisão da Temperatura | Deve atingir faixas precisas (ex: 1400-1600°C para zircônia) para força e estética do material |

| Programabilidade | Permite ciclos personalizados e automação para consistência em diferentes materiais |

| Tamanho da Câmara | Deve corresponder à carga de trabalho para otimizar o uso de energia e o rendimento |

| Elementos de Aquecimento | Opções duráveis como carbeto de silício garantem desempenho estável em alta temperatura |

| Tecnologia a Vácuo | Essencial para restaurações densas e sem porosidade em trabalhos de porcelana e PFM |

| Interface do Usuário | Controles intuitivos reduzem erros e o tempo de treinamento para uma operação eficiente |

Atualize seu laboratório odontológico com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura precisos, incluindo Fornos Muffle, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas, fornecendo desempenho confiável para sinterização de zircônia, estética de porcelana e muito mais. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar a qualidade de suas restaurações e a eficiência operacional!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas