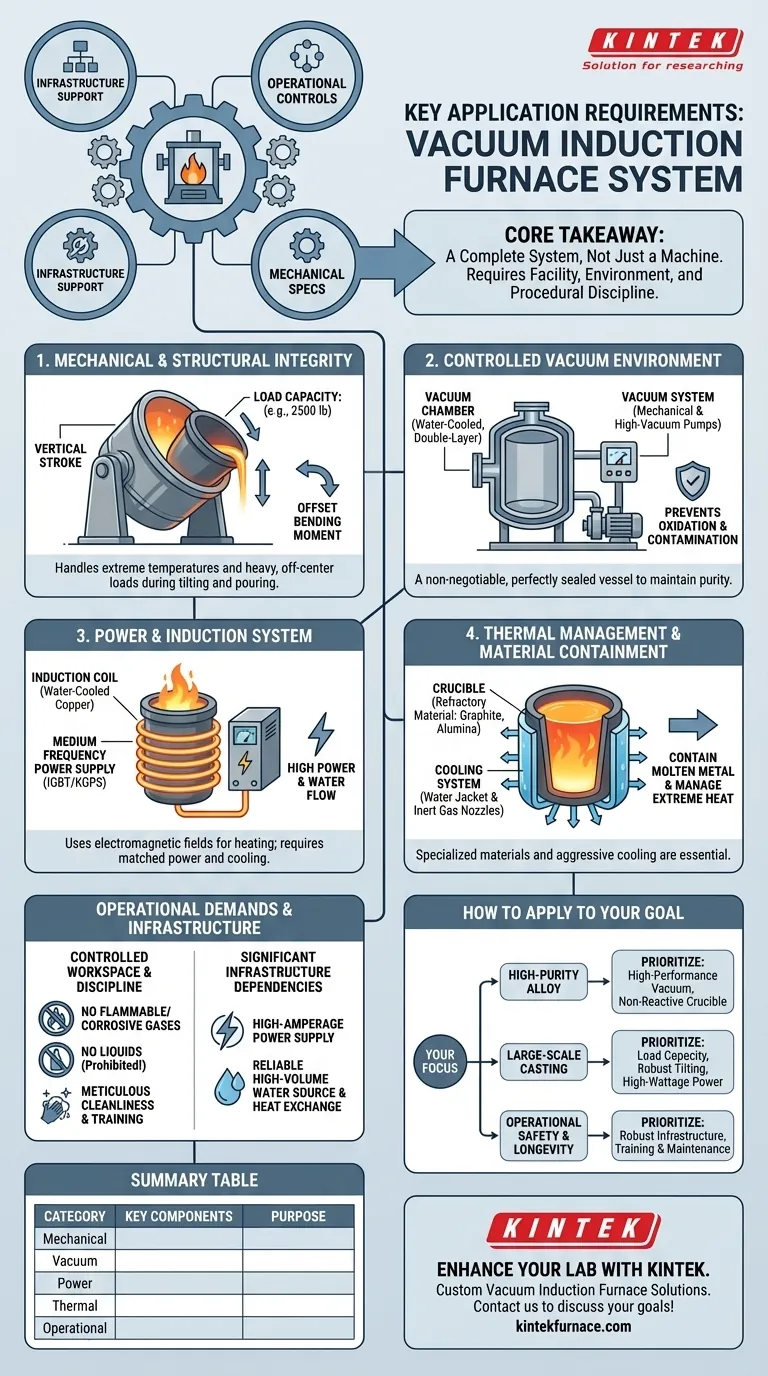

Em sua essência, um forno de indução a vácuo possui três categorias principais de requisitos de aplicação: especificações mecânicas para manuseio de cargas, controles ambientais e operacionais para garantir a integridade do processo, e suporte de infraestrutura para energia e resfriamento. Esses requisitos garantem que o forno possa criar de forma segura e eficaz um ambiente controlado e de alta energia para o processamento de materiais como metais e ligas especiais.

A conclusão principal é que um forno de indução a vácuo não é uma máquina autônoma, mas um sistema completo. Seus requisitos vão além do próprio forno, abrangendo a infraestrutura da instalação, o ambiente operacional e a disciplina processual necessária para gerenciar temperaturas extremas em um vácuo quase perfeito.

Desvendando os Requisitos Principais

Para especificar ou operar adequadamente um forno de indução a vácuo, você deve considerar seus requisitos como um sistema integrado. As necessidades de cada componente impactam diretamente as outras, desde a estrutura física até a rede elétrica à qual ele se conecta.

1. Integridade Mecânica e Estrutural

O forno deve ser fisicamente capaz de manusear os materiais em processo, muitas vezes em temperaturas extremas. Isso envolve mais do que apenas suportar um peso estático.

Por exemplo, uma aplicação específica pode exigir uma capacidade de carga de 2.500 lb (1.134 kg) e uma altura de curso vertical de 80 polegadas (2032 mm). Isso garante que o forno possa levantar e manipular o cadinho e seu conteúdo.

Crucialmente, o projeto também deve levar em consideração um pesado momento de flexão descentrado (offset bending moment). Isso ocorre quando a carga não está perfeitamente centralizada, especialmente durante a inclinação e a vazamento, colocando imenso estresse na estrutura do forno e no mecanismo de inclinação.

2. O Ambiente de Vácuo Controlado

A característica definidora do forno é o seu vácuo. Alcançar e manter esse ambiente é um requisito inegociável.

A câmara de vácuo deve ser um vaso perfeitamente selado, muitas vezes construído com placas de aço de dupla camada e resfriadas a água para suportar a pressão atmosférica do lado de fora e o calor intenso do lado de dentro.

Um sistema de vácuo robusto, geralmente envolvendo uma série de bombas mecânicas e de vácuo alto, é necessário para remover o ar e outros gases. Isso evita a oxidação e a contaminação do metal fundido, que é a principal razão para o uso do vácuo.

3. Sistema de Energia e Indução

Ao contrário de um forno de resistência que usa elementos aquecidos, um forno de indução usa campos eletromagnéticos para aquecer o material. Isso impõe requisitos específicos.

O componente central é a bobina de indução, feita de tubulação de cobre resfriada a água. Ela requer uma fonte de água limpa e de alto fluxo para evitar que derreta.

Esta bobina é energizada por uma fonte de alimentação de média frequência (frequentemente baseada em IGBT ou KGPS). Esta unidade consome uma quantidade significativa de energia elétrica e deve ser especificada para corresponder aos requisitos de aquecimento e ao tamanho da fusão do forno.

4. Gerenciamento Térmico e Contenção de Material

Conter metal fundido a milhares de graus requer materiais especializados e resfriamento agressivo.

O cadinho é o vaso que contém o metal fundido dentro da bobina de indução. Ele deve ser feito de um material refratário (como grafite, alumina ou zircônia) que possa suportar a temperatura alvo e não seja reativo com a liga específica que está sendo produzida.

O corpo do forno e os componentes chave são protegidos por um extenso sistema de resfriamento. Este geralmente usa uma jaqueta de água e bocais de gás precisamente direcionados (usando gases inertes como argônio) para resfriar o material após a conclusão do ciclo de aquecimento.

Compreendendo as Exigências Operacionais

Atender às especificações técnicas é apenas metade da batalha. O ambiente operacional diário e os procedimentos são igualmente críticos para a segurança, longevidade e sucesso do processo.

A Necessidade de um Espaço de Trabalho Controlado

O ambiente ao redor do forno é uma extensão do sistema. A área de trabalho deve estar completamente livre de gases inflamáveis e corrosivos que possam ser sugados para o sistema de vácuo ou reagir com o equipamento.

O forno não é projetado para lidar com líquidos ou metais não contidos. A injeção direta de metal fundido ou outros líquidos na câmara do forno é estritamente proibida, pois pode causar vaporização explosiva e falha catastrófica.

Disciplina Operacional Rigorosa

Manter a integridade do ambiente de vácuo é uma tarefa constante. A câmara do forno deve ser mantida meticulosamente limpa para evitar a desgasificação de contaminantes, o que estragaria o vácuo e arruinaria o produto.

Este nível de limpeza e adesão processual exige operadores bem treinados que entendam a física da metalurgia de vácuo e alta temperatura, e não apenas a mecânica da máquina.

Dependências Significativas de Infraestrutura

Um forno de indução a vácuo impõe grandes exigências à infraestrutura de uma instalação. A fonte de alimentação requer serviço elétrico de alta amperagem, e os extensos sistemas de resfriamento a água exigem uma fonte de água confiável e de alto volume e um circuito de troca de calor.

Estas não são considerações menores; são requisitos fundamentais que devem ser planejados e provisionados antes que um forno possa ser sequer instalado.

Como Aplicar Isso ao Seu Objetivo

Sua aplicação específica determinará quais requisitos priorizar.

- Se o seu foco principal for a produção de ligas de alta pureza: Priorize um sistema de vácuo de alto desempenho e a seleção do material de cadinho não reativo correto.

- Se o seu foco principal for a fundição em larga escala: Enfatize a capacidade de carga mecânica, um mecanismo de inclinação robusto projetado para momentos descentrados e uma fonte de alimentação de alta potência para fusão rápida.

- Se o seu foco principal for a segurança operacional e a longevidade: Concentre-se em instalar infraestrutura robusta para energia e resfriamento, e invista pesadamente em treinamento de operador e protocolos de manutenção rigorosos.

Compreender esses requisitos interconectados é o primeiro passo para implementar com sucesso esta poderosa tecnologia.

Tabela de Resumo:

| Categoria de Requisito | Componentes Chave | Propósito |

|---|---|---|

| Mecânico e Estrutural | Capacidade de carga, curso, momento de flexão descentrado | Manusear materiais em altas temperaturas, garantir inclinação e vazamento seguros |

| Ambiente de Vácuo | Câmara de vácuo, bombas de vácuo | Prevenir a oxidação e contaminação de metais fundidos |

| Energia e Indução | Bobina de indução, fonte de alimentação de média frequência | Gerar campos eletromagnéticos para aquecimento eficiente |

| Gerenciamento Térmico | Cadinho, sistema de resfriamento | Conter metal fundido, gerenciar calor extremo com resfriamento a água e gás |

| Operacional e Infraestrutura | Espaço de trabalho limpo, fonte de alimentação, água de resfriamento | Manter a segurança, apoiar as operações diárias com utilidades confiáveis |

Pronto para aprimorar as capacidades do seu laboratório com um forno de indução a vácuo personalizado? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, com forte personalização profunda para atender a requisitos experimentais exclusivos. Quer seu foco seja produção de ligas de alta pureza, fundição em larga escala ou segurança operacional, nós entregamos sistemas confiáveis e eficientes. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos e trazer precisão aos seus processos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza