Embora potentes e versáteis, os elementos de aquecimento de carboneto de silício (SiC) possuem desvantagens distintas que devem ser gerenciadas. Os principais inconvenientes são a sua tendência a aumentar a resistência elétrica ao longo do tempo (um processo conhecido como envelhecimento), a sua fragilidade inerente que exige manuseio cuidadoso e um custo inicial mais elevado em comparação com os elementos metálicos comuns. Esses fatores introduzem complexidades únicas relacionadas ao controle de potência, planejamento de manutenção e instalação.

O desafio central do uso de elementos de SiC não é o seu desempenho, que é excelente em altas temperaturas, mas sim o custo total de propriedade. Você está trocando um investimento inicial mais alto e complexidade de manutenção contínua pela capacidade de operar de forma confiável em ambientes térmicos extremos.

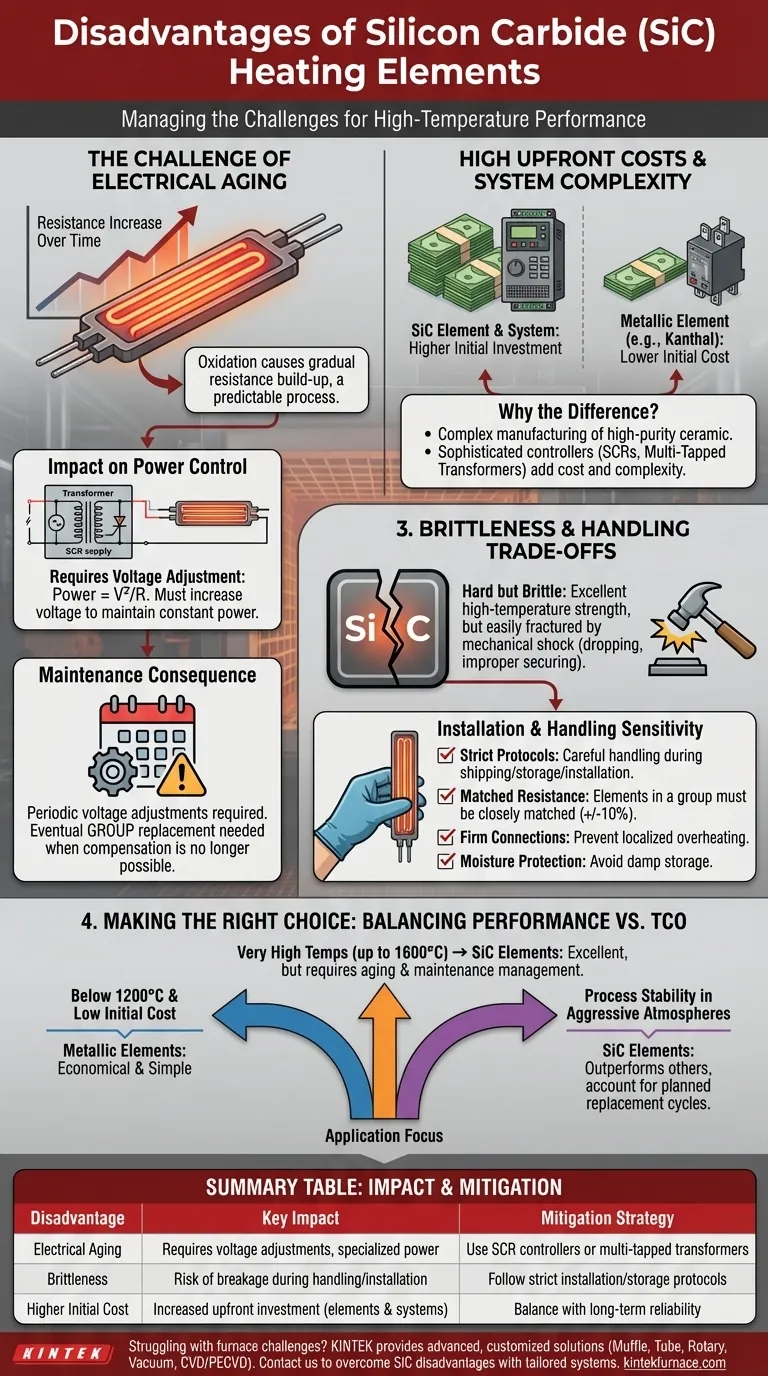

O Desafio do Envelhecimento Elétrico

A desvantagem operacional mais significativa do SiC é a sua mudança gradual nas propriedades elétricas ao longo da sua vida útil. Este processo de "envelhecimento" é uma característica fundamental do material.

Compreendendo o Aumento da Resistência

À medida que os elementos de SiC operam em altas temperaturas, eles oxidam lentamente. Essa oxidação se acumula na estrutura do material, fazendo com que sua resistência elétrica aumente constantemente.

Esta mudança não é um sinal de falha iminente, mas sim um aspecto previsível do ciclo de vida do elemento. No entanto, isso afeta diretamente o sistema de fornecimento de energia.

O Impacto no Controle de Potência

Para manter uma saída de potência constante (e, portanto, uma temperatura estável), a tensão fornecida ao elemento deve ser aumentada para compensar o aumento da sua resistência (Potência = V²/R).

Isso significa que um controlador simples de liga/desliga é insuficiente. Os sistemas de SiC exigem uma fonte de alimentação especializada, tipicamente um transformador com múltiplas derivações ou um controlador de ângulo de fase acionado por Retificador Controlado por Silício (SCR), para aumentar gradualmente a tensão ao longo do tempo.

A Consequência para a Manutenção

A necessidade de ajustar a tensão significa que a manutenção não é opcional. Os técnicos devem mudar periodicamente para uma derivação de tensão mais alta no transformador para manter o forno no seu ponto de ajuste.

Eventualmente, a resistência aumenta a um ponto em que a fonte de alimentação não consegue mais compensar. Nesta fase, todo o conjunto de elementos numa zona de controle deve ser substituído em grupo para garantir um aquecimento uniforme. Este ciclo de substituição planeado é um custo operacional chave.

Custos Iniciais e Complexidade do Sistema

Além das características operacionais, o investimento inicial para um sistema de aquecimento de SiC é tipicamente mais alto do que para alternativas projetadas para temperaturas mais baixas.

Custo Inicial Mais Elevado do Elemento

Individualmente, os elementos de aquecimento de SiC são mais caros do que os elementos de fio metálico padrão, como os feitos de ligas de ferro-cromo-alumínio (por exemplo, Kanthal).

Esta diferença de custo é um resultado direto do complexo processo de fabricação necessário para produzir o material cerâmico de alta pureza e alta densidade.

A Necessidade de Fontes de Alimentação Especializadas

Conforme mencionado, a exigência de controladores de potência sofisticados como SCRs ou transformadores com múltiplas derivações adiciona outra camada de custo e complexidade ao projeto geral do sistema.

Estes componentes são mais caros e exigem um conhecimento mais especializado para integração e manutenção do que os relés ou contatores simples usados com muitos elementos metálicos.

Compreendendo as Trocas: Fragilidade e Manuseio

A natureza física do carboneto de silício como uma cerâmica dura e densa introduz desafios práticos que não estão presentes com elementos metálicos dúcteis.

Fragilidade Durante a Instalação e Operação

Os elementos de SiC são duros, mas frágeis. Eles têm excelente resistência em altas temperaturas, mas podem ser facilmente fraturados por choque mecânico, como cair ou serem fixados incorretamente.

O manuseio cuidadoso durante o transporte, armazenamento e instalação é fundamental para evitar quebras e falhas prematuras.

Sensibilidade aos Detalhes de Instalação

Para um desempenho e vida útil ótimos, protocolos de instalação rigorosos devem ser seguidos. Os elementos dentro de um único grupo de controle devem ter valores de resistência muito próximos (por exemplo, dentro de +/-10%) para garantir uma temperatura uniforme.

Além disso, as conexões elétricas devem ser firmes para evitar superaquecimento localizado, e os elementos devem ser protegidos contra condições de umidade durante o armazenamento para evitar problemas potenciais.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do elemento de aquecimento correto exige equilibrar as necessidades de desempenho com o custo total de propriedade, incluindo investimento inicial e manutenção a longo prazo.

- Se o seu foco principal é minimizar o custo inicial para aplicações abaixo de 1200°C: Elementos metálicos são quase sempre a escolha mais econômica e simples.

- Se o seu foco principal é atingir temperaturas muito altas (até 1600°C): O SiC é uma excelente escolha, desde que você possa projetar um sistema para gerenciar seu envelhecimento e requisitos de manutenção.

- Se o seu foco principal é a estabilidade do processo em atmosferas agressivas: O SiC geralmente supera outros elementos, mas você deve contabilizar os ciclos de substituição planeados no seu orçamento operacional e planeamento de tempo de inatividade.

Em última análise, a compreensão destas desvantagens permite-lhe projetar um sistema robusto que aproveita as capacidades únicas de alta temperatura do SiC, mitigando os seus desafios operacionais.

Tabela Resumo:

| Desvantagem | Impacto Principal | Estratégia de Mitigação |

|---|---|---|

| Envelhecimento Elétrico (Aumento da Resistência) | Requer ajustes de tensão e fontes de alimentação especializadas | Use controladores SCR ou transformadores com múltiplas derivações para potência estável |

| Fragilidade | Risco de quebra durante o manuseio e instalação | Siga protocolos rigorosos para manuseio cuidadoso e armazenamento |

| Custo Inicial Mais Elevado | Aumento do investimento inicial para elementos e sistemas | Equilibre com a confiabilidade a longo prazo em temperaturas extremas |

| Complexidade do Sistema | Necessita de controladores avançados e planeamento de manutenção | Planeie ajustes periódicos de tensão e substituições em grupo |

Com dificuldades com desafios de fornos de alta temperatura? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. As nossas capacidades de personalização profundas garantem um ajuste preciso para as suas necessidades experimentais únicas, ajudando-o a superar as desvantagens dos elementos de SiC com sistemas confiáveis e personalizados. Contacte-nos hoje para melhorar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil