Em resumo, as principais desvantagens dos fornos elétricos são seus ciclos de queima tipicamente mais lentos, uma temperatura máxima mais baixa em comparação com os fornos a gás, e um ambiente limpo e rico em oxigênio que impede os efeitos de esmalte únicos possíveis com fornos a combustível. Esses fatores podem limitar os tipos de massas cerâmicas e acabamentos de esmalte que um artista ceramista pode conseguir.

Embora valorizados por sua consistência e facilidade de uso, os fornos elétricos carecem das capacidades de alta temperatura e do controle atmosférico dos fornos a gás. Isso os torna menos adequados para artistas que dependem dos resultados únicos, muitas vezes imprevisíveis, das técnicas de redução de alta queima.

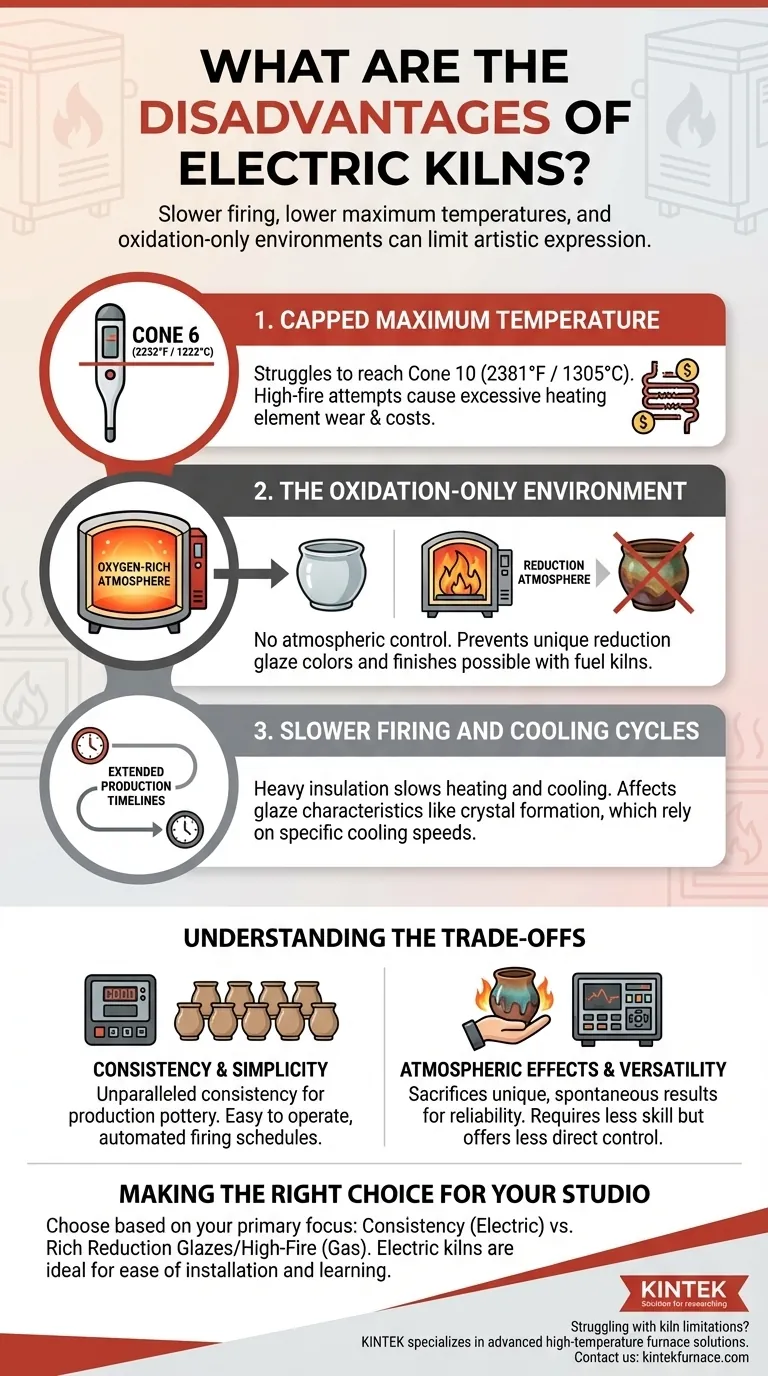

As Limitações Essenciais da Queima Elétrica

Para entender se um forno elétrico é adequado para você, devemos olhar além de sua conveniência e examinar suas restrições operacionais inerentes. Essas limitações impactam diretamente a aparência e a sensação final de seu trabalho cerâmico.

Temperatura Máxima Limitada

A maioria dos fornos elétricos padrão é projetada para faixas de baixa e média queima, atingindo confortavelmente temperaturas para Cone 6 (cerca de 1222°C / 2232°F).

No entanto, muitos têm dificuldade em atingir ou sustentar de forma confiável as temperaturas mais altas exigidas para grés ou porcelana de Cone 10 (cerca de 1305°C / 2381°F). Forçar um forno elétrico ao seu limite absoluto repetidamente pode causar desgaste excessivo em seus elementos de aquecimento, levando a substituições mais frequentes e caras.

O Ambiente Somente de Oxidação

Os fornos elétricos aquecem passando eletricidade através de elementos enrolados. Esse processo cria um ambiente muito limpo e rico em oxigênio dentro do forno, conhecido como atmosfera de oxidação.

Esta é uma desvantagem significativa se você deseja obter efeitos de "redução". Em um forno a gás, você pode privar a chama de oxigênio, forçando-a a retirar moléculas de oxigênio da massa cerâmica e dos esmaltes. Essa atmosfera de redução cria cores ricas, terrosas e muitas vezes imprevisíveis que são impossíveis de replicar no ambiente estéril de um forno elétrico.

Ciclos de Queima e Resfriamento Mais Lentos

O isolamento pesado que torna os fornos elétricos eficientes em termos de energia também significa que eles aquecem e, mais importante, esfriam lentamente.

Embora um ciclo de resfriamento controlado possa ser benéfico, um processo inerentemente lento pode prolongar os prazos de produção. Mais criticamente, pode afetar certas características do esmalte, como a formação de cristais, que dependem de velocidades de resfriamento específicas.

Compreendendo as Trocas

Escolher um forno não se trata de encontrar uma opção "perfeita", mas de alinhar as características da ferramenta com seus objetivos artísticos. As desvantagens de um forno elétrico são equilibradas por vantagens significativas em outras áreas.

Consistência vs. Efeitos Atmosféricos

Um forno elétrico com um controlador digital oferece consistência e previsibilidade incomparáveis. Você pode executar o mesmo programa de queima repetidamente e obter resultados quase idênticos, o que é ideal para cerâmica de produção.

A contrapartida é a perda dos efeitos espontâneos e únicos que vêm dos caminhos da chama e das variações atmosféricas em um forno a gás ou a lenha. Você sacrifica a serendipidade pela confiabilidade.

Custos Operacionais e Infraestrutura

Embora os preços da eletricidade possam tornar os custos de queima mais altos do que os do gás em algumas regiões, isso não é a imagem completa. Os fornos elétricos têm um custo de infraestrutura inicial muito menor.

Eles não exigem a ventilação complexa, as linhas de gás dedicadas e as maiores folgas de segurança que um forno a gás exige. Isso os torna muito mais fáceis e baratos de instalar, especialmente em um estúdio doméstico ou em pequena escala.

Simplicidade vs. Versatilidade

Os fornos elétricos são excepcionalmente fáceis de operar. Os controladores digitais modernos automatizam todo o cronograma de queima, tornando-os acessíveis a iniciantes e ideais para ambientes educacionais.

Essa simplicidade vem ao custo da versatilidade. Um forno a gás requer mais habilidade para queimar corretamente, mas concede ao usuário controle direto sobre a atmosfera do forno, desbloqueando uma paleta muito mais ampla de possibilidades de esmalte.

Fazendo a Escolha Certa para o Seu Estúdio

Sua decisão deve ser guiada pelo tipo de trabalho que você deseja criar. Não existe um único forno "melhor", apenas o melhor forno para o seu propósito específico.

- Se seu foco principal é a consistência para cerâmica funcional de média queima: A confiabilidade, facilidade de uso e resultados previsíveis de um forno elétrico o tornam a escolha superior.

- Se seu foco principal é alcançar esmaltes de redução ricos e complexos ou porcelana de alta queima: Um forno a gás é essencial para criar as altas temperaturas e condições atmosféricas necessárias.

- Se seu foco principal é a facilidade de instalação e o aprendizado de cerâmica: A simplicidade e os requisitos de configuração mais baixos de um forno elétrico o tornam o ponto de partida mais prático e acessível.

Compreender essas diferenças fundamentais garante que você escolha um forno que capacite sua visão artística, e não um que a restrinja.

Tabela Resumo:

| Desvantagem | Impacto na Cerâmica |

|---|---|

| Temperatura Máxima Limitada | Limita trabalhos de alta queima como grés Cone 10, arriscando o desgaste dos elementos |

| Ambiente Somente de Oxidação | Impede efeitos de redução, restringindo cores e acabamentos de esmalte |

| Ciclos de Queima e Resfriamento Mais Lentos | Prolonga o tempo de produção e afeta as características do esmalte, como a formação de cristais |

Com dificuldades com as limitações do forno para sua cerâmica? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Aproveitando P&D excepcional e fabricação interna, oferecemos produtos como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, com profunda personalização para atender a requisitos experimentais exclusivos. Aumente as capacidades do seu estúdio—entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais