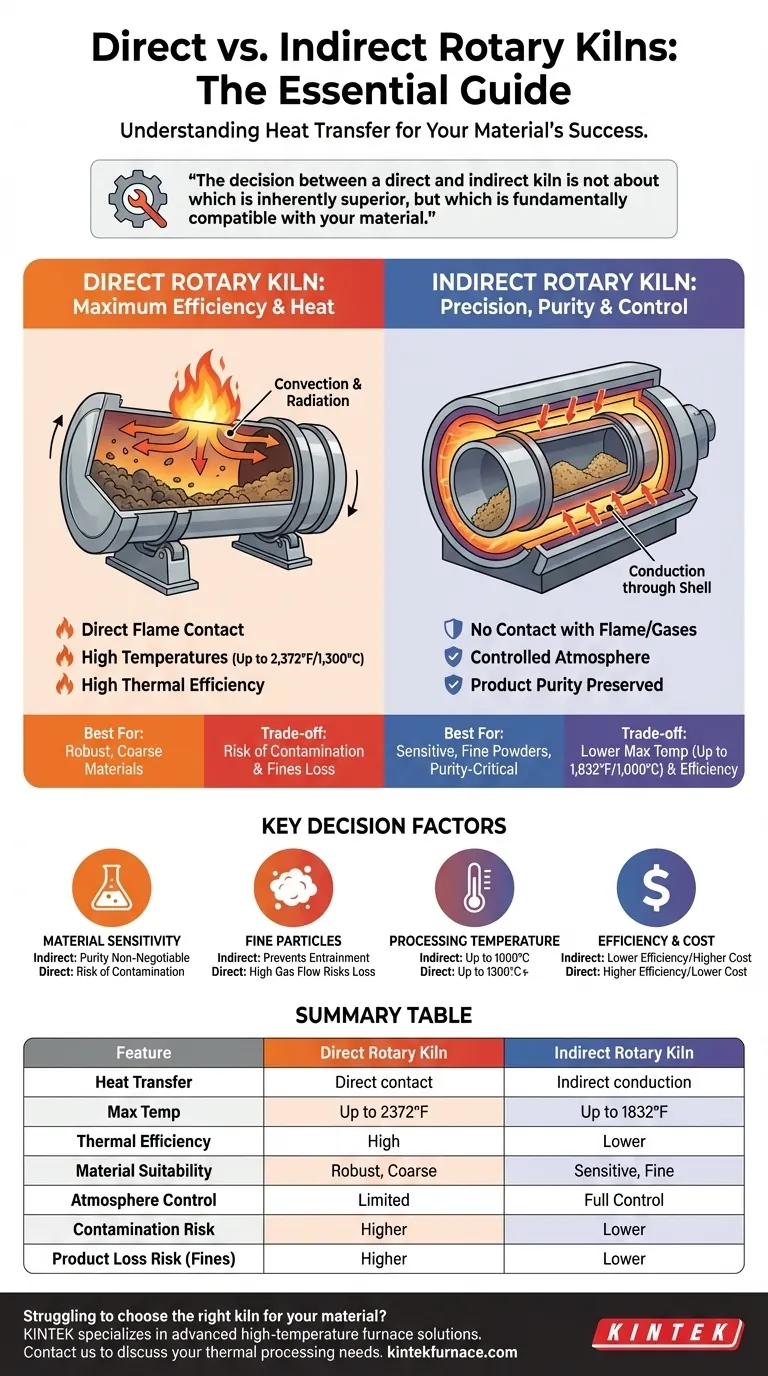

A principal diferença entre os fornos rotativos diretos e indiretos reside no método de transferência de calor. Um forno direto aquece o material por contato imediato com a chama e os gases de combustão dentro do tambor rotativo. Em contraste, um forno indireto aquece o exterior do tambor, transferindo energia térmica através da parede da carcaça para o material interno, que permanece isolado da fonte de aquecimento.

A decisão entre um forno direto e um indireto não se baseia em qual é inerentemente superior, mas sim em qual é fundamentalmente compatível com o seu material. Fornos diretos oferecem maior eficiência térmica e temperaturas mais altas, enquanto fornos indiretos proporcionam o controle de processo e a pureza necessários para materiais sensíveis.

A Mecânica da Transferência de Calor

A distinção central entre esses dois tipos de forno dita suas aplicações ideais, eficiência e parâmetros operacionais. Compreender o mecanismo de cada um é o primeiro passo para fazer uma escolha informada.

Fornos de Combustão Direta: Eficiência Térmica Máxima

Em um sistema de combustão direta, um queimador injeta uma chama e gases de combustão quentes diretamente no tambor rotativo. O material se move através desta corrente de gás quente.

O calor é transferido tanto por convecção (do gás) quanto por radiação (da chama e das paredes refratárias quentes) diretamente para a camada de material. Este método é altamente eficiente porque a fonte de calor está em contato imediato com o produto.

Devido a essa transferência direta, esses fornos podem atingir temperaturas de processo muito altas, muitas vezes chegando a 2.372°F (1.300°C), tornando-os adequados para processos térmicos exigentes, como a calcinação de coque de petróleo ou minerais.

Fornos de Combustão Indireta: Precisão e Pureza

Um forno de combustão indireta, por vezes chamado de calcinador, mantém o material completamente separado dos gases de combustão.

O tambor rotativo é envolto por um forno ou coberto com um elemento de aquecimento externo. O calor é aplicado na parte externa da carcaça do forno e transferido para o material por condução através da parede metálica.

Este design é essencial quando o contato direto com subprodutos de combustão contaminaria o material ou quando é necessária uma atmosfera de processo específica (por exemplo, inerte, redutora ou sem oxigênio). No entanto, o caminho de aquecimento indireto limita a temperatura máxima, geralmente em torno de 1.832°F (1.000°C).

Fatores Decisivos Chave para o Seu Processo

As propriedades físicas e químicas do seu material quase sempre ditarão a tecnologia de forno correta.

Sensibilidade do Material e Integridade Química

Se o seu material for sensível ou puder ser quimicamente alterado pelos gases de exaustão, um forno indireto é inegociável. Isso garante a pureza do produto ao criar um ambiente controlado.

Isto é crítico para aplicações como a produção de produtos químicos especiais, a ativação de carbono ou o processamento de produtos de grau alimentício onde a contaminação é inaceitável.

Manuseio de Partículas Finas

Fornos de combustão direta operam com alta velocidade de gás de processo fluindo através do tambor. Esse fluxo de gás pode facilmente capturar e arrastar partículas finas, um fenômeno conhecido como arraste (entrainment).

Se você estiver processando pós finos ou materiais que se degradam em finos, um forno indireto é a escolha superior. A ausência de fluxo de gás interno garante que seu produto valioso permaneça dentro do tambor.

Temperatura de Processamento Necessária

Para processos que exigem temperaturas acima do que um forno indireto pode fornecer, um sistema de combustão direta é a única opção. A sinterização, certos tipos de calcinação e reações de redução específicas geralmente exigem o calor elevado que apenas a combustão direta pode fornecer de forma eficiente.

Eficiência Térmica e Custo Operacional

Devido ao contato imediato entre a fonte de calor e o material, os fornos de combustão direta são mais eficientes termicamente. Menos calor é perdido para o ambiente circundante, resultando em menor consumo de combustível para uma determinada vazão.

Os fornos indiretos perdem inerentemente alguma energia do forno externo para a atmosfera, tornando-os menos eficientes e potencialmente mais caros de operar do ponto de vista do custo de combustível.

Compreendendo as Compensações (Trade-offs)

A escolha de um forno envolve equilibrar os requisitos do processo com a eficiência operacional. Cada tipo apresenta um compromisso fundamental.

O Dilema do Forno Direto: Eficiência vs. Risco

Com um forno direto, você ganha alta eficiência térmica, temperaturas potenciais mais altas e geralmente um design mais simples.

A compensação é o risco de contaminação do produto por gases de combustão e o potencial de perda de produto significativa se você estiver processando materiais finos. Eles são mais adequados para materiais robustos, grossos ou a granel onde a pureza não é comprometida pelos gases de exaustão.

O Dilema do Forno Indireto: Controle vs. Custo

Com um forno indireto, você ganha controle absoluto sobre a atmosfera do processo, garantindo a pureza do produto e prevenindo a perda de finos.

A compensação é uma menor eficiência térmica, o que se traduz em custos de combustível mais altos. O design também é mais complexo, envolvendo um forno externo ou camisa de aquecimento, e é limitado a temperaturas operacionais máximas mais baixas.

Fazendo a Escolha Certa para o Seu Objetivo

Seus objetivos de processo o direcionarão diretamente para a tecnologia correta.

- Se seu foco principal é a vazão máxima e a eficiência energética para um material robusto: Um forno de combustão direta é quase sempre a escolha correta.

- Se seu foco principal é a pureza do produto, a prevenção de contaminação ou o processamento de pós finos: Um forno de combustão indireta é necessário para proteger o material e prevenir perdas.

- Se seu foco principal é operar em uma atmosfera específica (por exemplo, inerte ou redutora): Um forno de combustão indireta é sua única opção, pois ele isola o material dos gases de combustão.

Em última análise, entender essa distinção fundamental entre contato direto e isolamento controlado é a chave para selecionar a tecnologia de processamento térmico correta para suas necessidades específicas.

Tabela Resumo:

| Característica | Forno Rotativo Direto | Forno Rotativo Indireto |

|---|---|---|

| Transferência de Calor | Contato direto com chama e gases (convecção/radiação) | Indireta através da carcaça do forno (condução) |

| Temperatura Máxima | Até 2.372°F (1.300°C) | Até 1.832°F (1.000°C) |

| Eficiência Térmica | Alta | Mais Baixa |

| Adequação do Material | Materiais robustos, grossos | Materiais sensíveis, pós finos, críticos para pureza |

| Controle de Atmosfera | Limitado, exposto aos gases de combustão | Controle total, ambiente isolado |

| Risco de Contaminação | Maior | Menor |

| Risco de Perda de Produto | Maior para finos | Menor |

Com dificuldades para escolher o forno certo para o seu material? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo fornos rotativos customizados adaptados às suas necessidades exclusivas. Com nossa excepcional P&D e fabricação interna, garantimos desempenho ideal para processos que exigem controle preciso de temperatura, pureza ou eficiência. Se você lida com produtos químicos sensíveis, pós finos ou aplicações de alta temperatura, nossas capacidades de personalização profundas entregam resultados confiáveis. Entre em contato conosco hoje para discutir como podemos aprimorar seu processamento térmico!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Quais requisitos técnicos são colocados nos equipamentos de aquecimento para pirólise rápida? Domine a Produção de Bio-óleo de Alto Rendimento

- Quais são os principais componentes e parâmetros de um forno rotativo? Otimize seu processamento de alta temperatura

- Por que a medição precisa de temperatura e o controle de limite superior devem ser implementados durante a fusão em forno rotativo de ferro fundido nodular?

- Como um forno rotativo se compara a um forno de leito fixo para pós? Otimizando a Uniformidade na Produção em Larga Escala

- Por que um reator rotativo de grau industrial é necessário no processo de pirólise de lodo de petróleo? Maximize o Rendimento e a Eficiência