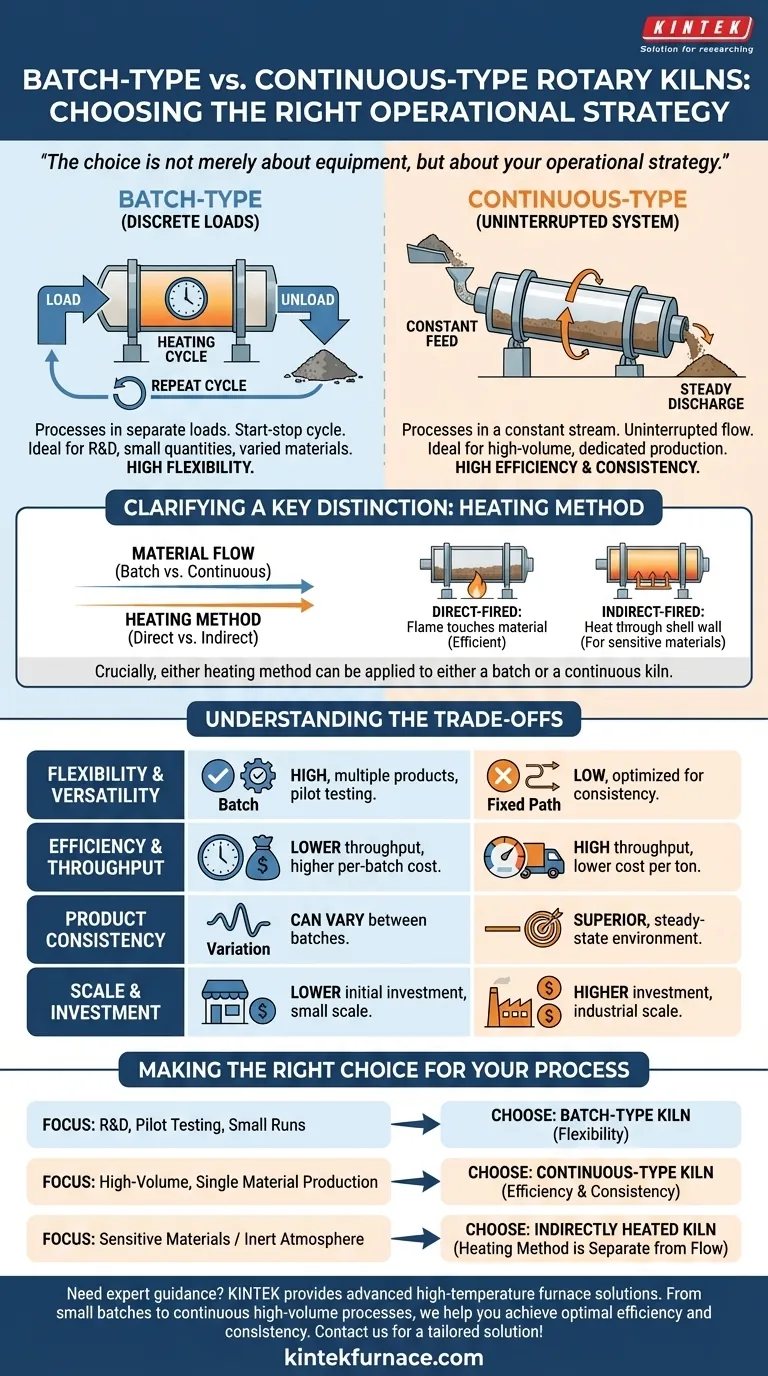

Em sua essência, a diferença entre os fornos rotativos de batelada e contínuos reside na sua filosofia de manuseio de materiais. Um forno tipo batelada processa o material em cargas distintas e separadas, seguindo um ciclo completo de carregamento, aquecimento e descarregamento para cada uma. Em contraste, um forno tipo contínuo opera como um sistema ininterrupto, com a matéria-prima sendo constantemente alimentada em uma extremidade e o produto acabado sendo continuamente descarregado da outra.

A escolha não é apenas sobre o equipamento, mas sobre a sua estratégia operacional. Os fornos de batelada oferecem flexibilidade para tarefas variadas e de menor escala, enquanto os fornos contínuos proporcionam eficiência e consistência para linhas de produção dedicadas e de alto volume.

A Diferença Operacional Fundamental

Para selecionar o forno certo, você deve primeiro entender como cada tipo opera fundamentalmente e como isso impacta o seu fluxo de produção.

Como Funcionam os Fornos Tipo Batelada

Um forno de batelada funciona como um grande forno industrial. Uma "batelada" inteira de material é carregada no forno de uma só vez.

O forno então executa um perfil de aquecimento predefinido para processar o material. Uma vez concluído o tratamento térmico, toda a batelada é descarregada. Este ciclo se repete para cada nova carga.

Este processo discreto, de partida e parada, o torna ideal para pesquisa e desenvolvimento, processamento de pequenas quantidades ou manuseio de uma ampla variedade de materiais diferentes que exigem parâmetros de processamento únicos.

Como Funcionam os Fornos Tipo Contínuo

Um forno contínuo opera mais como uma linha de montagem. O material é alimentado na extremidade elevada do tambor rotativo a uma taxa controlada e constante.

À medida que o forno gira, o material tomba e flui continuamente ao longo do comprimento do tambor, sofrendo a reação térmica à medida que avança. No momento em que atinge a extremidade de descarga, o processo está completo.

Este método é construído para eficiência em escala. Ele mantém um ambiente térmico estável, garantindo alta consistência do produto para grandes volumes do mesmo material.

Esclarecendo uma Distinção Chave: Método de Aquecimento

Um ponto comum de confusão é misturar o fluxo de material (batelada vs. contínuo) com o método de aquecimento. Estas são duas escolhas de design separadas.

O Eixo Batelada vs. Contínuo: Como o Material se Move

Como estabelecemos, esta escolha é sobre se o seu material é processado em cargas discretas ou em um fluxo constante. Isso dita a logística operacional de sua instalação.

O Eixo Direto vs. Indireto: Como o Material é Aquecido

Esta é uma decisão separada e igualmente importante.

- Fornos de aquecimento direto permitem que o gás de processo e a chama entrem em contato direto com o material. Isso é eficiente, mas só pode ser usado se o material não for negativamente afetado pelos subprodutos da combustão.

- Fornos de aquecimento indireto aquecem o material aquecendo a parte externa da concha rotativa. O calor é transferido através da parede da concha para o material interno, que nunca toca a chama. Isso é essencial para materiais sensíveis ou quando uma atmosfera inerte é necessária.

Crucialmente, qualquer método de aquecimento pode ser aplicado a um forno de batelada ou a um forno contínuo. Você pode ter um forno contínuo de aquecimento direto, um forno de batelada de aquecimento indireto e assim por diante.

Compreendendo as Desvantagens

Sua decisão será guiada pelo equilíbrio entre as vantagens e desvantagens inerentes de cada estilo operacional.

Flexibilidade e Versatilidade

Os fornos de batelada são o claro vencedor aqui. Sua capacidade de parar, limpar e iniciar um novo ciclo com diferentes parâmetros os torna perfeitos para instalações que produzem múltiplos produtos ou realizam testes em escala piloto.

Eficiência e Produtividade

Os fornos contínuos são construídos para alta produtividade. Ao eliminar o tempo de inatividade entre os ciclos, eles podem processar enormes volumes de material. Isso resulta em um menor custo operacional por tonelada de produto em aplicações de grande escala.

Consistência do Produto

Como mantêm um ambiente térmico em estado estacionário, os fornos contínuos geralmente oferecem consistência de produto superior. Cada partícula experimenta uma jornada quase idêntica. Os fornos de batelada podem apresentar pequenas variações entre as bateladas se as condições não forem perfeitamente replicadas.

Escala e Investimento

Os sistemas de batelada são tipicamente adequados para necessidades de menor escala e frequentemente representam um investimento de capital inicial mais baixo. Os sistemas contínuos são um investimento significativo destinado à produção dedicada em escala industrial.

Fazendo a Escolha Certa para o Seu Processo

Avalie seu objetivo principal para determinar o melhor caminho a seguir para sua aplicação específica.

- Se o seu foco principal é P&D, testes piloto ou a produção de pequenas séries de materiais diversos: Um forno tipo batelada oferece a flexibilidade operacional necessária.

- Se o seu foco principal é a produção de alto volume e custo-benefício de um único material: Um forno tipo contínuo proporcionará a eficiência e consistência que você exige.

- Se o seu foco principal é processar materiais sensíveis à contaminação ou que requerem uma atmosfera inerte: Sua prioridade é escolher um forno com aquecimento indireto, uma decisão que é independente de seu processo ser de batelada ou contínuo.

Compreender os distintos eixos de fluxo de material e método de aquecimento é a chave para projetar o sistema de processamento térmico ideal para o seu objetivo.

Tabela Resumo:

| Característica | Forno Tipo Batelada | Forno Tipo Contínuo |

|---|---|---|

| Manuseio de Materiais | Processa em cargas discretas | Processa em um fluxo constante |

| Ideal Para | P&D, pequena escala, materiais variados | Produção de alto volume, dedicada |

| Flexibilidade | Alta, permite mudanças de parâmetros | Baixa, otimizado para consistência |

| Eficiência | Menor produtividade, maior custo por batelada | Alta produtividade, menor custo por tonelada |

| Consistência do Produto | Pode variar entre as bateladas | Superior, ambiente de estado estacionário |

| Investimento Inicial | Tipicamente menor | Maior, para escala industrial |

Precisa de orientação especializada para selecionar o forno perfeito para seu laboratório ou linha de produção? Aproveitando P&D excepcional e fabricação própria, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja para manusear pequenos lotes ou processos contínuos de alto volume, nós o ajudaremos a alcançar eficiência e consistência ideais. Entre em contato conosco hoje para discutir suas necessidades específicas e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores