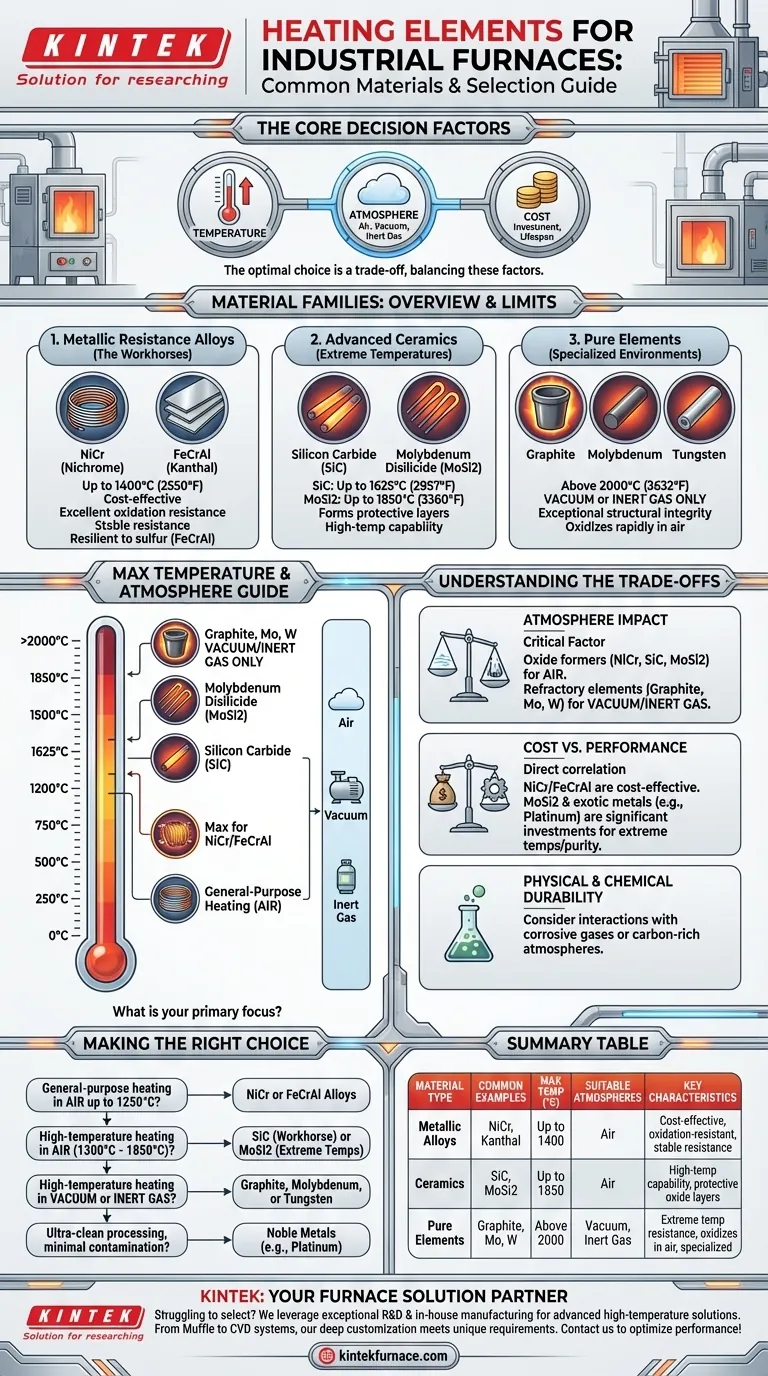

Em sua essência, a seleção de um material de elemento de aquecimento para um forno industrial é uma escolha precisa de engenharia impulsionada por três fatores: temperatura, atmosfera e custo. Os materiais mais comuns se enquadram em três famílias distintas: ligas de resistência metálica como Níquel-Cromo (NiCr) e Kanthal (FeCrAl), cerâmicas avançadas como Carbeto de Silício (SiC) e Dissiliceto de Molibdênio (MoSi2), e elementos puros como Grafite, Molibdênio e Tungstênio para ambientes especializados.

O material "melhor" não existe. Em vez disso, a escolha ideal é sempre um compromisso, equilibrando a temperatura operacional necessária e a atmosfera do forno com o custo, a vida útil e a estabilidade química do material.

A Fundação: Ligas de Resistência Metálica

Estas ligas são os pilares para uma vasta gama de aplicações de aquecimento industrial, especialmente em fornos que operam em atmosferas de ar normais até cerca de 1400°C (2550°F).

Ligas de Níquel-Cromo (NiCr)

Frequentemente conhecidas pelo nome comercial Nichrome, esta liga (tipicamente 80% níquel, 20% cromo) é indiscutivelmente o material de elemento de aquecimento mais comum.

Sua popularidade decorre de uma excelente combinação de propriedades: um alto ponto de fusão, excelente resistência à oxidação em altas temperaturas e resistência elétrica relativamente estável à medida que aquece.

Ligas de Ferro-Cromo-Alumínio (FeCrAl)

Comumente vendida como Kanthal, esta família de ligas desempenha um papel semelhante ao NiCr, mas muitas vezes pode atingir temperaturas operacionais ligeiramente mais altas.

As ligas FeCrAl formam uma camada de óxido de alumínio muito estável e protetora. Isso as torna particularmente resistentes em atmosferas contendo enxofre, onde os elementos à base de níquel podem ter dificuldades. No entanto, podem se tornar mais quebradiças com o tempo em comparação com o NiCr.

Para Temperaturas Extremas: Elementos Não Metálicos

Quando as temperaturas do processo precisam exceder os limites das ligas metálicas, os engenheiros recorrem a materiais cerâmicos ou à base de carbono robustos.

Carbeto de Silício (SiC)

O Carbeto de Silício é um material cerâmico altamente versátil usado para elementos em fornos que operam até 1625°C (2957°F).

Os elementos de SiC são autossuportáveis, mecanicamente fortes e podem ser usados em uma variedade de atmosferas de forno, oferecendo um ótimo equilíbrio entre desempenho e custo para aplicações de alta temperatura.

Dissiliceto de Molibdênio (MoSi2)

Para as temperaturas mais altas no ar, o Dissiliceto de Molibdênio é a principal escolha, capaz de operar de forma confiável até 1850°C (3360°F).

Quando aquecido, o MoSi2 forma uma camada protetora vítrea de sílica em sua superfície que impede a oxidação adicional, permitindo-lhe sobreviver ao calor extremo.

Grafite

O Grafite é o material de eleição para muitos processos de temperatura muito alta, mas com uma ressalva crítica: deve ser usado em uma atmosfera de vácuo ou gás inerte.

Na ausência de oxigênio, o grafite possui integridade estrutural excepcional em temperaturas bem acima de 2000°C (3632°F). Se exposto ao ar nessas temperaturas, ele se oxidará rapidamente e falhará.

Compreendendo os Compromissos

A escolha de um elemento de aquecimento nunca se resume a uma única especificação. Você deve considerar como o material interage com todo o seu ambiente operacional.

O Impacto da Atmosfera

Este é o fator mais crítico após a temperatura. Materiais como NiCr, FeCrAl, SiC e MoSi2 são projetados para formar camadas de óxido protetoras, tornando-os perfeitos para uso no ar.

Inversamente, materiais como Grafite, Molibdênio e Tungstênio são conhecidos como elementos refratários. Eles têm pontos de fusão extremamente altos, mas oxidarão e falharão catastroficamente no ar em altas temperaturas. Eles são reservados exclusivamente para fornos a vácuo ou a gás inerte.

Custo vs. Desempenho

Existe uma correlação direta entre a capacidade de temperatura e o custo. As ligas NiCr e FeCrAl são soluções econômicas para as faixas de tratamento térmico mais comuns.

Materiais como MoSi2 e metais exóticos como a Platina (usada em fornos de laboratório especializados por sua pureza e estabilidade) representam um investimento significativo, justificado apenas quando temperaturas extremas ou pureza do processo são inegociáveis.

Durabilidade Física e Química

Considere a natureza química do seu processo. Os elementos serão expostos a gases corrosivos, atmosferas ricas em carbono (carburização) ou algo que possa reagir com o próprio elemento? Um material que prospera em um ambiente pode se degradar rapidamente em outro.

Fazendo a Escolha Certa para o Seu Objetivo

Após definir sua temperatura máxima e a atmosfera do forno, sua escolha se torna clara.

- Se seu foco principal for aquecimento de uso geral no ar até 1250°C: Ligas NiCr ou FeCrAl oferecem o melhor equilíbrio entre custo e desempenho.

- Se seu foco principal for aquecimento de alta temperatura no ar (1300°C - 1850°C): SiC é o pilar, enquanto MoSi2 é a solução para as temperaturas mais extremas.

- Se seu foco principal for aquecimento de alta temperatura em vácuo ou gás inerte: Grafite, Molibdênio ou Tungstênio são suas únicas opções viáveis.

- Se seu foco principal for processamento ultralimpo com contaminação mínima: Metais nobres como a Platina são usados, apesar de seu alto custo.

Em última análise, combinar o material do elemento de aquecimento com sua função operacional específica é a decisão mais importante no projeto de fornos.

Tabela Resumo:

| Tipo de Material | Exemplos Comuns | Temperatura Máxima (°C) | Atmosferas Adequadas | Características Principais |

|---|---|---|---|---|

| Ligas Metálicas | Nichrome (NiCr), Kanthal (FeCrAl) | Até 1400 | Ar | Econômico, resistente à oxidação, resistência elétrica estável |

| Cerâmicas | Carbeto de Silício (SiC), Dissiliceto de Molibdênio (MoSi2) | Até 1850 | Ar | Capacidade de alta temperatura, autossustentável, camadas de óxido protetoras |

| Elementos Puros | Grafite, Molibdênio, Tungstênio | Acima de 2000 | Vácuo ou gás inerte | Resistência a temperaturas extremas, oxida no ar, uso especializado |

Com dificuldades para selecionar o elemento de aquecimento certo para o seu forno industrial? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você está lidando com temperaturas extremas, atmosferas específicas ou restrições de custo, nossos especialistas podem ajudá-lo a otimizar o desempenho e a durabilidade. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora