No núcleo de quase todos os dispositivos de aquecimento elétrico existe um material cuidadosamente selecionado, projetado para converter eletricidade em calor. Os materiais mais comuns são ligas metálicas, principalmente Nicromo (Níquel-Cromo) e FeCrAl (Ferro-Cromo-Alumínio). Estes são escolhidos por sua alta resistência elétrica e capacidade de suportar altas temperaturas sem oxidar, enquanto materiais mais especializados, como cerâmicas ou metais refratários, são reservados para condições industriais extremas.

A seleção de um material para elemento de aquecimento não se trata apenas de aquecer; é uma decisão de engenharia precisa que equilibra a resistividade elétrica, a durabilidade em alta temperatura e a resistência à corrosão ambiental. Entender essas propriedades é a chave para identificar o material certo para qualquer aplicação.

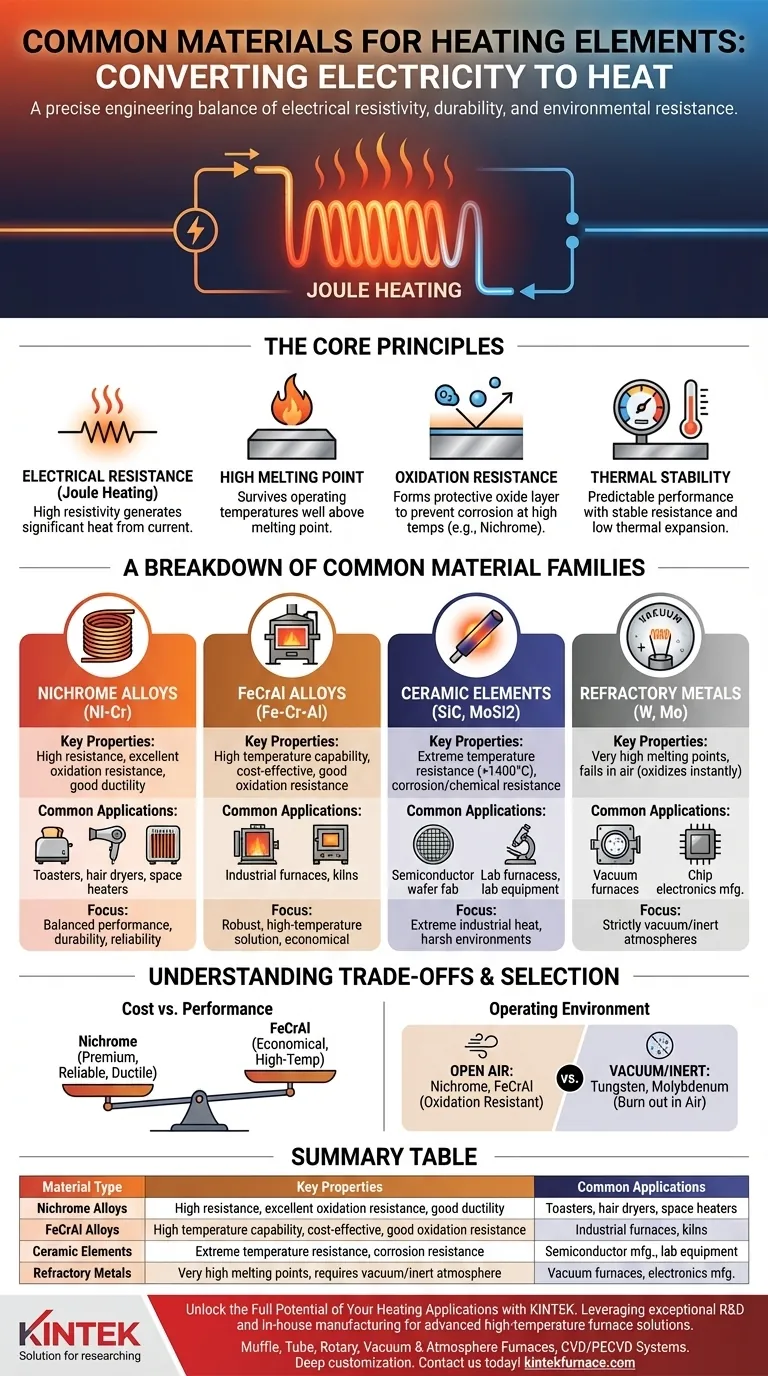

Os Princípios Fundamentais de um Material para Elemento de Aquecimento

Para entender por que certos materiais são usados, você deve primeiro entender os requisitos fundamentais da função. O sucesso de um elemento de aquecimento depende de algumas propriedades físicas chave.

A Fundação: Resistência Elétrica

A função primária de um elemento de aquecimento é gerar calor através de um princípio conhecido como aquecimento Joule. Quando uma corrente elétrica passa por um material com alta resistência elétrica, a energia elétrica é convertida diretamente em energia térmica, ou calor.

Portanto, um material com alta resistividade é essencial, pois pode gerar calor significativo sem exigir correntes excessivamente altas ou fios longos.

O Primeiro Obstáculo: Sobreviver a Altas Temperaturas

Um elemento de aquecimento é inútil se derreter sob suas próprias condições de operação. Um material eficaz deve possuir um ponto de fusão muito alto, bem acima de sua temperatura de operação pretendida, para garantir a integridade estrutural e uma longa vida útil.

A Chave para a Longevidade: Resistência à Oxidação

Talvez a propriedade mais crítica para elementos que operam ao ar livre seja a resistência à oxidação. Em altas temperaturas, a maioria dos metais reage com o oxigênio e corrói ou queima.

As melhores ligas para elementos de aquecimento, como o Nicromo, formam uma camada externa fina, durável e aderente de óxido (por exemplo, óxido de cromo). Esta camada atua como uma barreira protetora, impedindo que o oxigênio atinja o metal subjacente e garantindo que o elemento dure milhares de horas.

Garantindo um Desempenho Previsível: Estabilidade Térmica

Um elemento de aquecimento ideal deve se comportar de maneira previsível em toda a sua faixa de temperatura. Isso requer duas formas de estabilidade: resistência elétrica estável e baixa expansão térmica.

Se a resistência de um material mudar drasticamente à medida que aquece, a saída de energia será inconsistente. Da mesma forma, a expansão e contração mínimas durante os ciclos de aquecimento evitam o estresse mecânico que pode levar à fadiga e falha.

Uma Análise das Famílias de Materiais Comuns

Os materiais para elementos de aquecimento podem ser amplamente agrupados por sua composição e condições ideais de operação.

O Cavalo de Batalha: Ligas de Níquel-Cromo (Nicromo)

O Nicromo, tipicamente uma liga de 80% de níquel e 20% de cromo, é o material para elementos de aquecimento mais amplamente utilizado. Ele oferece um equilíbrio excepcional de alta resistência, excelente resistência à oxidação e boa ductilidade, facilitando sua formação em fios e bobinas.

É a escolha padrão para uma vasta gama de eletrodomésticos, incluindo torradeiras, secadores de cabelo e aquecedores portáteis, devido à sua confiabilidade e desempenho comprovado.

A Alternativa Econômica: Ligas de Ferro-Cromo-Alumínio (FeCrAl)

As ligas FeCrAl (muitas vezes vendidas sob a marca Kanthal) servem a um propósito semelhante ao Nicromo, mas geralmente a um custo menor. Elas podem operar em temperaturas ainda mais altas do que o Nicromo e têm excelente resistência à oxidação.

Essas ligas são uma escolha popular em aquecimento industrial e equipamentos de alta temperatura, como fornos e estufas, onde o custo é um fator significativo.

Para Altas Temperaturas Especializadas: Elementos Cerâmicos

Para aplicações que excedem os limites das ligas metálicas, são usados materiais cerâmicos. O Carbeto de Silício (SiC) e a Dissiliceto de Molibdênio (MoSi2) são dois exemplos comuns.

Esses materiais podem operar em temperaturas extremamente altas (muitas vezes acima de 1400°C / 2550°F) e são altamente resistentes à corrosão e ao desgaste químico, tornando-os ideais para fornos industriais, fabricação de semicondutores e equipamentos de laboratório.

Para Ambientes Sem Oxigênio: Metais Refratários

Metais refratários como Tungstênio e Molibdênio têm pontos de fusão incrivelmente altos, mas uma fraqueza crítica: eles oxidam e falham quase instantaneamente na presença de ar em altas temperaturas.

Por causa disso, seu uso é estritamente limitado a ambientes a vácuo ou atmosferas de gás inerte. Você os encontrará em fornos a vácuo, certos tipos de iluminação e em alguns processos de fabricação de eletrônicos.

Entendendo as Compensações

Nenhum material é perfeito para todas as situações. A escolha sempre envolve equilibrar fatores concorrentes.

Custo vs. Desempenho

A compensação mais comum é entre as ligas de Nicromo e FeCrAl. O Nicromo geralmente oferece melhor ductilidade e estabilidade de longo prazo comprovada, tornando-o uma escolha premium e confiável. O FeCrAl oferece capacidades de temperatura mais altas a um preço menor, tornando-o economicamente atraente para aplicações industriais.

Ambiente Operacional: A Divisão Ar vs. Vácuo

Esta é uma compensação inegociável. Se o elemento for operar ao ar livre, você deve usar uma liga resistente à oxidação como Nicromo ou FeCrAl. Se você tentar usar um metal refratário como Tungstênio no ar, ele queimará imediatamente. O Tungstênio é exclusivamente para ambientes sem oxigênio.

Faixa de Temperatura vs. Tipo de Material

Cada família de materiais tem uma faixa de temperatura distinta. Ligas de cobre-níquel são usadas para necessidades de baixa temperatura, Nicromo e FeCrAl cobrem a faixa média a alta típica da maioria dos aparelhos e fornos, e cerâmicas como SiC e MoSi2 são reservadas para o calor industrial mais extremo.

Selecionando o Material Certo para Sua Aplicação

Sua escolha deve ser ditada inteiramente pelas exigências da tarefa.

- Se seu foco principal são aparelhos de uso geral ou calor confiável: Escolha ligas de Nicromo por seu desempenho equilibrado, durabilidade e excelente resistência à oxidação.

- Se seu foco principal são fornos industriais sensíveis ao custo ou aplicações de alta temperatura: As ligas FeCrAl oferecem uma solução robusta de alta temperatura a um preço mais econômico.

- Se seu foco principal são processos industriais de temperatura extrema (acima de 1400°C): Elementos cerâmicos como Carbeto de Silício (SiC) ou Dissiliceto de Molibdênio (MoSi2) são a escolha necessária.

- Se seu foco principal é aquecimento dentro de vácuo ou atmosfera inerte: Metais refratários como Tungstênio ou Molibdênio são a única opção devido aos seus altos pontos de fusão.

Em última análise, escolher o material certo é sobre adequar suas propriedades únicas às restrições térmicas, ambientais e econômicas específicas do seu projeto.

Tabela de Resumo:

| Tipo de Material | Propriedades Chave | Aplicações Comuns |

|---|---|---|

| Ligas de Nicromo | Alta resistência, excelente resistência à oxidação, boa ductilidade | Torradeiras, secadores de cabelo, aquecedores portáteis |

| Ligas FeCrAl | Capacidade de alta temperatura, custo-benefício, boa resistência à oxidação | Fornos industriais, estufas |

| Elementos Cerâmicos | Resistência a temperaturas extremas, resistência à corrosão | Fabricação de semicondutores, equipamentos de laboratório |

| Metais Refratários | Pontos de fusão muito altos, requer vácuo/atmosfera inerte | Fornos a vácuo, fabricação de eletrônicos |

Desbloqueie Todo o Potencial de Suas Aplicações de Aquecimento com a KINTEK

Com dificuldades para selecionar o material certo para elemento de aquecimento para suas necessidades específicas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios e ambientes industriais. Nossa linha de produtos inclui Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Se você está trabalhando com Nicromo, FeCrAl, cerâmicas ou metais refratários, nossa experiência garante desempenho ideal, durabilidade e eficiência para seus projetos. Não deixe que a seleção de materiais o detenha — entre em contato conosco hoje para discutir como podemos aprimorar seus processos e fornecer soluções confiáveis e personalizadas!

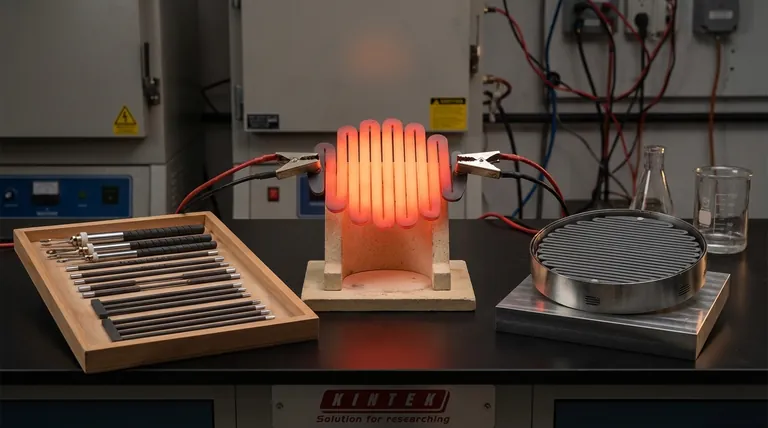

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo