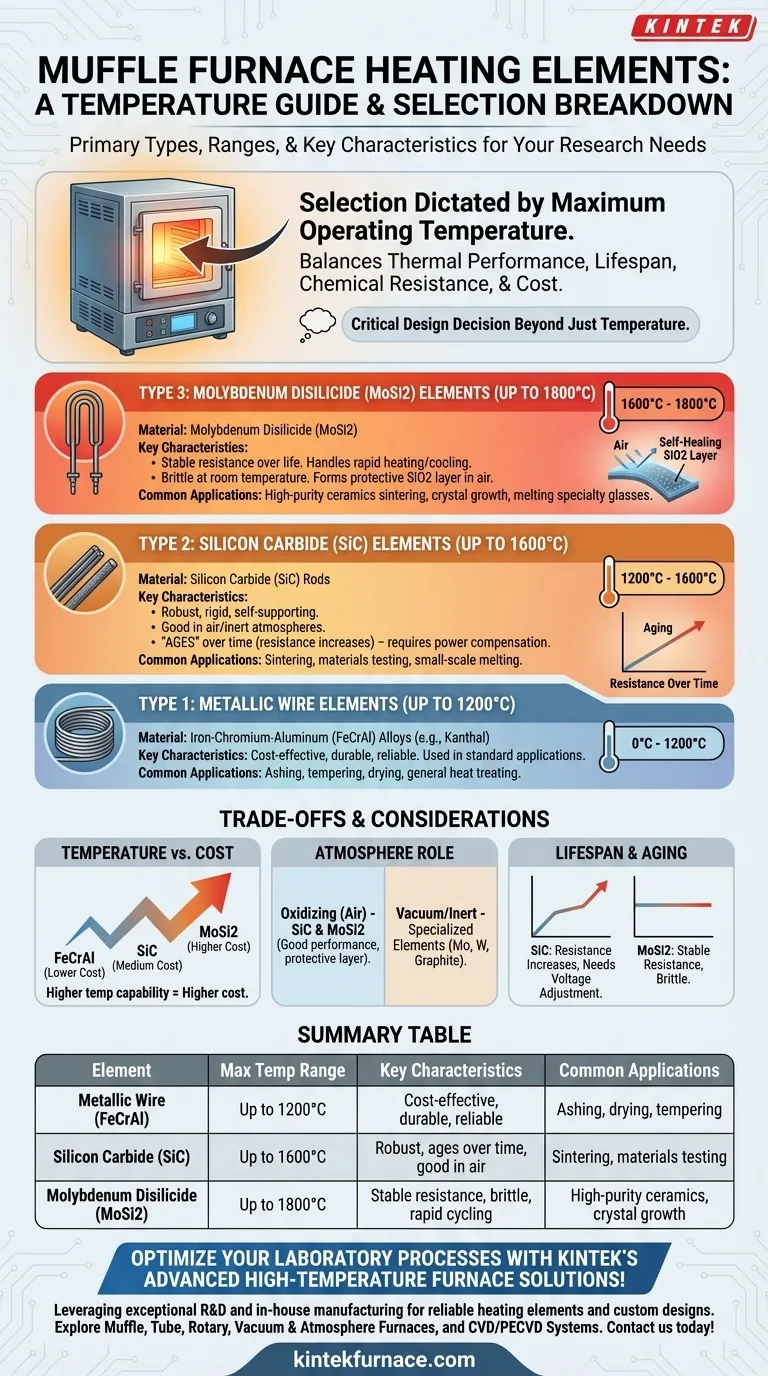

A seleção de um elemento de aquecimento para um forno mufla é ditada principalmente pela temperatura máxima de operação exigida. Os três tipos mais comuns são fios de resistência metálicos para temperaturas abaixo de 1200°C, hastes de carboneto de silício (SiC) para temperaturas de até 1600°C e elementos de dissilicieto de molibdênio (MoSi2) para as aplicações de temperatura mais alta, atingindo até 1800°C.

Escolher um elemento de aquecimento é uma decisão crítica de projeto que vai além da temperatura máxima. A escolha certa equilibra o desempenho térmico com a vida útil do elemento, a resistência ao ataque químico da atmosfera do forno e o custo geral.

Uma Análise dos Elementos de Aquecimento Comuns

A grande maioria dos fornos mufla elétricos depende de um dos três tipos de elementos de aquecimento por resistência. Cada um é adequado para uma faixa de temperatura operacional diferente e possui seu próprio conjunto de características.

Tipo 1: Elementos de Fio Metálico (Até 1200°C)

Para aplicações de baixa temperatura, os fios de resistência metálicos são o padrão. Estes são mais frequentemente ligas de ferro-cromo-alumínio (FeCrAl), amplamente conhecidas por nomes comerciais como Kanthal.

Eles são econômicos, duráveis e altamente confiáveis para processos como calcinação, têmpera, secagem e tratamento térmico de uso geral que não excedam 1200°C.

Tipo 2: Elementos de Carboneto de Silício (SiC) (Até 1600°C)

Quando as temperaturas precisam exceder 1200°C, o carboneto de silício (SiC) torna-se o elemento de escolha. Estas hastes rígidas e autoportantes são robustas e podem operar eficazmente em ar ou atmosferas inertes.

Elementos de SiC são usados em uma ampla gama de aplicações industriais e laboratoriais, incluindo sinterização, testes de materiais e fusão em pequena escala. Eles são o principal elemento para a faixa de temperatura média a alta.

Tipo 3: Elementos de Dissilicieto de Molibdênio (MoSi2) (Até 1800°C)

Para o trabalho de alta temperatura mais exigente em uma atmosfera de ar, são necessários elementos de dissilicieto de molibdênio (MoSi2). Estes são usados em fornos laboratoriais e de produção avançados para sinterização de cerâmicas de alta pureza, crescimento de cristais e fusão de vidros especiais.

Sua principal vantagem é a resistência estável ao longo de sua vida útil e a capacidade de lidar com ciclos de aquecimento e resfriamento muito rápidos sem danos.

Compreendendo as Trocas

Selecionar um forno não é tão simples quanto escolher aquele com a maior classificação de temperatura. A interação do elemento com seu ambiente e seu comportamento a longo prazo são fatores críticos.

Temperatura vs. Custo

A relação é direta: maior capacidade de temperatura acarreta um custo maior. Elementos de MoSi2 são significativamente mais caros do que elementos de SiC, que por sua vez são mais caros do que elementos de fio FeCrAl.

Especificar um forno com excesso de capacidade para uma temperatura que você nunca precisará resulta em custos iniciais e de substituição desnecessários.

O Papel Crítico da Atmosfera

Tanto o SiC quanto o MoSi2 são valorizados por seu excelente desempenho em atmosferas oxidantes (ou seja, ar normal). Em altas temperaturas, eles formam uma camada protetora e autorreparadora de dióxido de silício vítreo (SiO2) que impede que o elemento se queime.

Isso contrasta fortemente com elementos como molibdênio puro, tungstênio ou grafite, que oxidam e são destruídos rapidamente no ar em altas temperaturas. Esses materiais são reservados para fornos especializados que operam sob vácuo ou com uma atmosfera de gás inerte (como nitrogênio ou argônio).

Vida Útil e "Envelhecimento"

Os elementos de aquecimento são componentes consumíveis com uma vida útil finita. Uma diferença fundamental entre os tipos de elementos é como eles falham.

Elementos de SiC "envelhecem" com o tempo; sua resistência elétrica aumenta gradualmente com o uso. O controlador de potência do forno deve ser capaz de compensar, fornecendo uma voltagem mais alta para manter a mesma saída de potência.

Elementos de MoSi2, em contraste, mantêm uma resistência relativamente estável ao longo de sua vida útil. Eles são, no entanto, muito frágeis à temperatura ambiente e devem ser manuseados com cuidado para evitar choques mecânicos.

Fazendo a Escolha Certa para Sua Aplicação

Considere seus requisitos primários de processo para determinar a tecnologia de forno correta para suas necessidades.

- Se o seu foco principal é trabalho laboratorial geral abaixo de 1200°C (por exemplo, calcinação, secagem, pré-aquecimento): Um forno com elementos de fio metálico (FeCrAl) oferece o melhor equilíbrio entre custo e desempenho.

- Se você precisa atingir temperaturas entre 1200°C e 1600°C para processos como sinterização ou tratamento térmico no ar: Elementos de carboneto de silício (SiC) são o padrão da indústria, mas esteja preparado para sua característica de envelhecimento gradual.

- Se sua aplicação exige as temperaturas mais altas no ar (até 1800°C) com taxas de aquecimento rápidas: Elementos de dissilicieto de molibdênio (MoSi2) são a escolha superior, essenciais para cerâmicas avançadas e ciência dos materiais.

- Se você está trabalhando em vácuo ou atmosfera inerte em temperaturas muito altas: Você deve procurar além dos fornos mufla padrão por equipamentos especializados que utilizam elementos de molibdênio, tungstênio ou grafite.

Compreender essas diferenças fundamentais garante que você selecione um forno que não seja apenas capaz de atingir uma temperatura, mas que seja verdadeiramente otimizado para o seu processo específico.

Tabela Resumo:

| Tipo de Elemento de Aquecimento | Faixa Máxima de Temperatura | Características Principais | Aplicações Comuns |

|---|---|---|---|

| Fio Metálico (FeCrAl) | Até 1200°C | Econômico, durável, confiável | Calcinação, secagem, têmpera |

| Carboneto de Silício (SiC) | Até 1600°C | Robusto, envelhece com o tempo, bom no ar | Sinterização, teste de materiais |

| Dissilicieto de Molibdênio (MoSi2) | Até 1800°C | Resistência estável, frágil, ciclagem rápida | Cerâmicas de alta pureza, crescimento de cristais |

Otimize seus processos laboratoriais com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento confiáveis e projetos de fornos personalizados. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, adaptados para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e precisão!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água