Em resumo, um forno de Fusão por Indução a Vácuo (VIM) IGBT é usado numa variedade de indústrias de alta tecnologia para fusão, refino e fundição de materiais onde a pureza extrema e a composição química precisa são inegociáveis. As principais aplicações são encontradas na indústria aeroespacial, ciência dos materiais, automotiva e fabricação de semicondutores para a produção de superligas de alto desempenho, metais reativos e outros materiais avançados.

O verdadeiro valor de um forno VIM não é apenas a sua capacidade de fundir metal, mas o seu poder de fazê-lo dentro de um vácuo controlado. Este ambiente é a chave para prevenir a contaminação e alcançar um nível de pureza do material e integridade estrutural impossível com as técnicas de fusão convencionais.

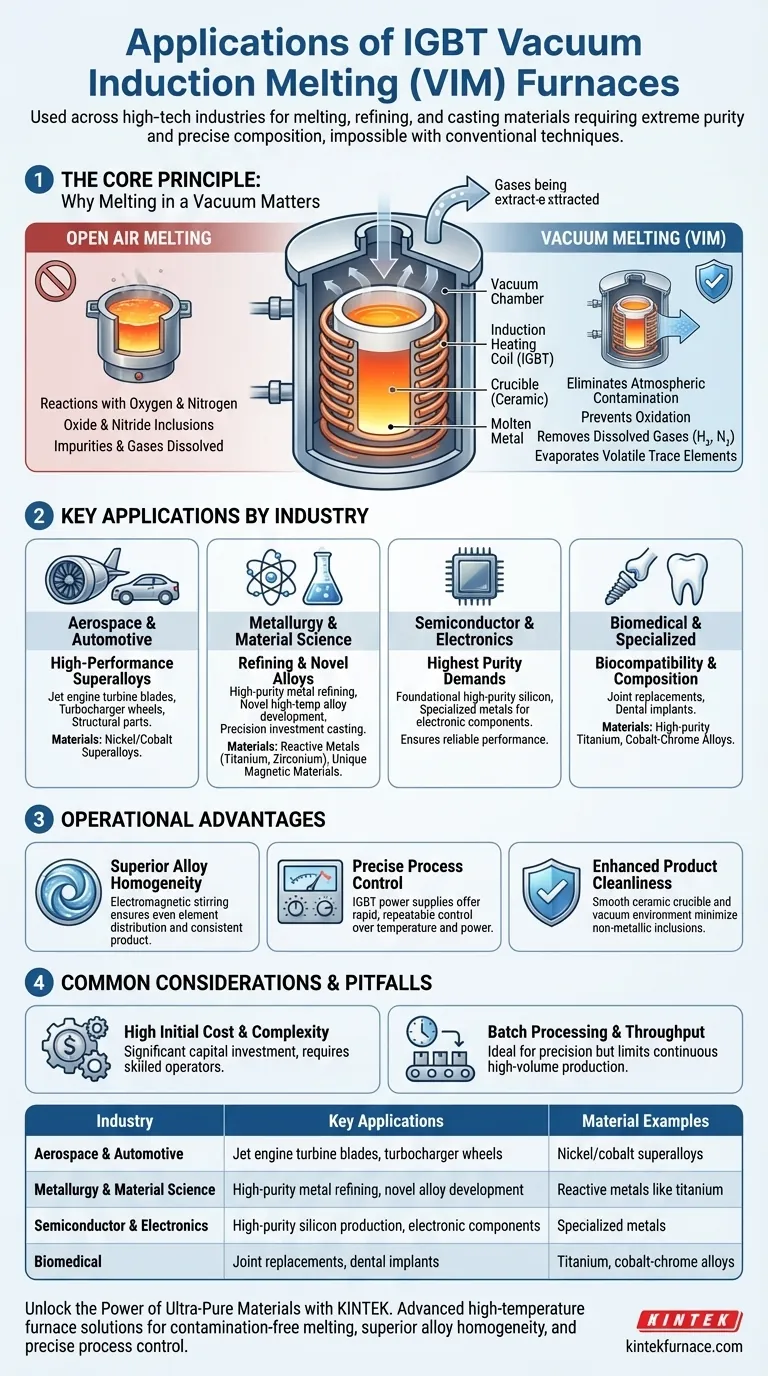

O Princípio Fundamental: Por que a Fusão a Vácuo Importa

A característica definidora de um forno VIM é a sua câmara de vácuo. Isso não é apenas um adicional; é fundamental para os resultados que produz. Operar a vácuo altera fundamentalmente o processo de fusão, fornecendo duas vantagens críticas.

Eliminando a Contaminação Atmosférica

Quando os metais são fundidos ao ar livre, eles reagem com oxigénio e nitrogénio. Essa reação forma inclusões indesejadas de óxidos e nitretos, que agem como impurezas que podem comprometer a resistência e o desempenho do material final.

Ao remover o ar, o ambiente de vácuo previne que essa oxidação ocorra, resultando numa fusão mais limpa e de maior qualidade.

Removendo Impurezas Nocivas

O vácuo remove ativamente gases dissolvidos, como hidrogénio e nitrogénio, do metal fundido. Também ajuda a evaporar e remover elementos vestigiais voláteis (como chumbo ou bismuto) que possuem um ponto de ebulição mais baixo.

Este processo de desgasificação e purificação é crítico para a produção de materiais com propriedades mecânicas superiores, como melhor vida útil à fadiga e ductilidade.

Permitindo o Processamento de Metais Reativos

Metais como o titânio e o zircónio são altamente reativos e ligar-se-ão prontamente com oxigénio e nitrogénio a altas temperaturas. Um forno VIM fornece o ambiente inerte necessário para fundir esses materiais sem criar ligas quebradiças e contaminadas.

Principais Aplicações por Indústria

A capacidade de criar ligas ultra-puras e precisamente controladas torna os fornos VIM indispensáveis em setores onde a falha de material não é uma opção.

Aeroespacial e Automotiva

Estas indústrias confiam nos fornos VIM para produzir superligas de alto desempenho (geralmente à base de níquel ou cobalto) para componentes críticos.

As aplicações incluem a fundição de pás de turbinas de motores a jato, rotores de turbocompressores e outras peças estruturais que devem suportar temperaturas, pressões e tensões mecânicas extremas.

Metalurgia e Ciência dos Materiais

Os fornos VIM são um pilar da metalurgia moderna. São usados para refinar metais de alta pureza, desenvolver novas ligas de alta temperatura e produzir materiais com propriedades magnéticas únicas.

Também são usados para fundição de precisão por cera perdida de peças complexas, como válvulas de alto desempenho para ambientes industriais extremos.

Semicondutores e Eletrónica

A indústria de semicondutores exige materiais da mais alta pureza possível. Os fornos VIM são usados para produzir o silício de alta pureza fundamental e outros metais especializados necessários para componentes eletrónicos, garantindo um desempenho fiável.

Biomedicina e Campos Especializados

A biocompatibilidade dos implantes médicos está diretamente ligada à sua pureza e composição precisa. Os fornos VIM são usados para criar as ligas de titânio e cobalto-cromo de alta pureza usadas em próteses articulares e implantes dentários, minimizando o risco de reações adversas no corpo.

Compreendendo as Vantagens Operacionais

Além do vácuo, várias outras características de um forno VIM IGBT contribuem para a sua utilidade nessas aplicações exigentes.

Homogeneidade Superior da Liga

O processo de aquecimento por indução cria um efeito natural de agitação eletromagnética dentro do banho fundido. Isso garante que todos os elementos de liga sejam distribuídos de forma perfeitamente uniforme, prevenindo a segregação de elementos e garantindo um produto final consistente e homogéneo.

Controlo Preciso do Processo

As fontes de alimentação modernas IGBT (Transístor Bipolar de Porta Isolada) oferecem controlo preciso e rápido sobre a temperatura de fusão e a entrada de energia. Isso, combinado com a automação, permite processos altamente repetíveis, o que é crucial para o controlo de qualidade em aplicações certificadas.

Limpeza Aprimorada do Produto

O processo utiliza um cadinho cerâmico liso e não reativo. Isso, combinado com o ambiente de vácuo, reduz drasticamente a chance de inclusões não metálicas do cadinho contaminarem a fusão, levando a uma fundição final mais limpa.

Armadilhas Comuns e Considerações

Embora poderosos, os fornos VIM são uma ferramenta especializada e não uma solução universal para todas as necessidades de fusão.

Alto Custo Inicial e Complexidade

Os fornos VIM são sistemas sofisticados que representam um investimento de capital significativo. Eles também exigem operadores qualificados treinados tanto em metalurgia quanto em tecnologia de vácuo.

Produtividade de Processamento em Lotes

Esses fornos operam lote a lote. Isso é ideal para precisão e controlo, mas pode ser uma limitação para indústrias que exigem produção contínua e de alto volume de metais mais comuns.

Especificação Excessiva para Metais Mais Simples

Para ligas e metais padrão onde a pureza extrema não é um requisito (por exemplo, aço comum ou fundição de alumínio), um forno VIM é frequentemente super-especificado. Um forno de indução ou a arco de fusão ao ar mais tradicional e económico é mais adequado para essas tarefas.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno VIM é a ferramenta correta, você deve primeiro definir os seus requisitos de material.

- Se o seu foco principal é produzir superligas certificadas para aplicações críticas (aeroespacial, energia): Um forno VIM é essencial para alcançar a pureza, resistência e resistência à fadiga necessárias.

- Se o seu foco principal é desenvolver novos materiais ou conduzir pesquisas metalúrgicas avançadas: O controlo preciso e o ambiente ultra-limpo de um forno VIM são indispensáveis para obter resultados válidos e repetíveis.

- Se o seu foco principal é a fundição de alto volume de metais padrão e não reativos: Um forno de indução de fusão ao ar mais convencional e económico é quase sempre a escolha mais apropriada.

Em última análise, a decisão de usar um forno VIM é impulsionada por uma necessidade intransigente de pureza e desempenho do material.

Tabela Resumo:

| Indústria | Principais Aplicações | Exemplos de Materiais |

|---|---|---|

| Aeroespacial e Automotiva | Pás de turbinas de motores a jato, rotores de turbocompressores | Superligas de Níquel/Cobalto |

| Metalurgia e Ciência dos Materiais | Refino de metal de alta pureza, desenvolvimento de novas ligas | Metais reativos como titânio |

| Semicondutores e Eletrónica | Produção de silício de alta pureza, componentes eletrónicos | Metais especializados |

| Biomedicina | Próteses articulares, implantes dentários | Ligas de titânio, cobalto-cromo |

Desbloqueie o Poder dos Materiais Ultra-Puros com a KINTEK

Você atua nas indústrias aeroespacial, automotiva, de ciência dos materiais ou de fabricação de semicondutores e está a lutar para alcançar a pureza extrema e a composição química precisa que as suas ligas de alto desempenho exigem? A KINTEK tem a solução. Alavancando P&D excecionais e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. A nossa linha de produtos, incluindo Fornos de Fusão por Indução a Vácuo IGBT, Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais e de produção.

Ao fazer parceria com a KINTEK, você se beneficiará de fusão livre de contaminação, homogeneidade superior da liga e controlo preciso do processo — garantindo que os seus materiais atendam aos mais altos padrões de resistência, durabilidade e desempenho. Não deixe que as impurezas impeçam as suas inovações. Contacte-nos hoje para discutir como as nossas soluções personalizadas de fornos podem elevar a eficiência do seu laboratório e impulsionar o seu sucesso em aplicações críticas!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas