Em sua essência, o uso de vácuo para sinterização fornece um ambiente excepcionalmente puro, impossível de ser alcançado com gases atmosféricos. Isso previne reações químicas indesejadas, como oxidação e contaminação, ao mesmo tempo que promove ativamente o processo de densificação do material, resultando em componentes com pureza, densidade e resistência mecânica superiores.

A vantagem fundamental da sinterização a vácuo não é apenas a remoção do ar, mas a criação de um ambiente ativo que purifica o material e acelera a difusão atômica. Isso transforma o processo de simplesmente aquecer um pó em uma reformulação fundamental de sua estrutura interna para um desempenho ideal.

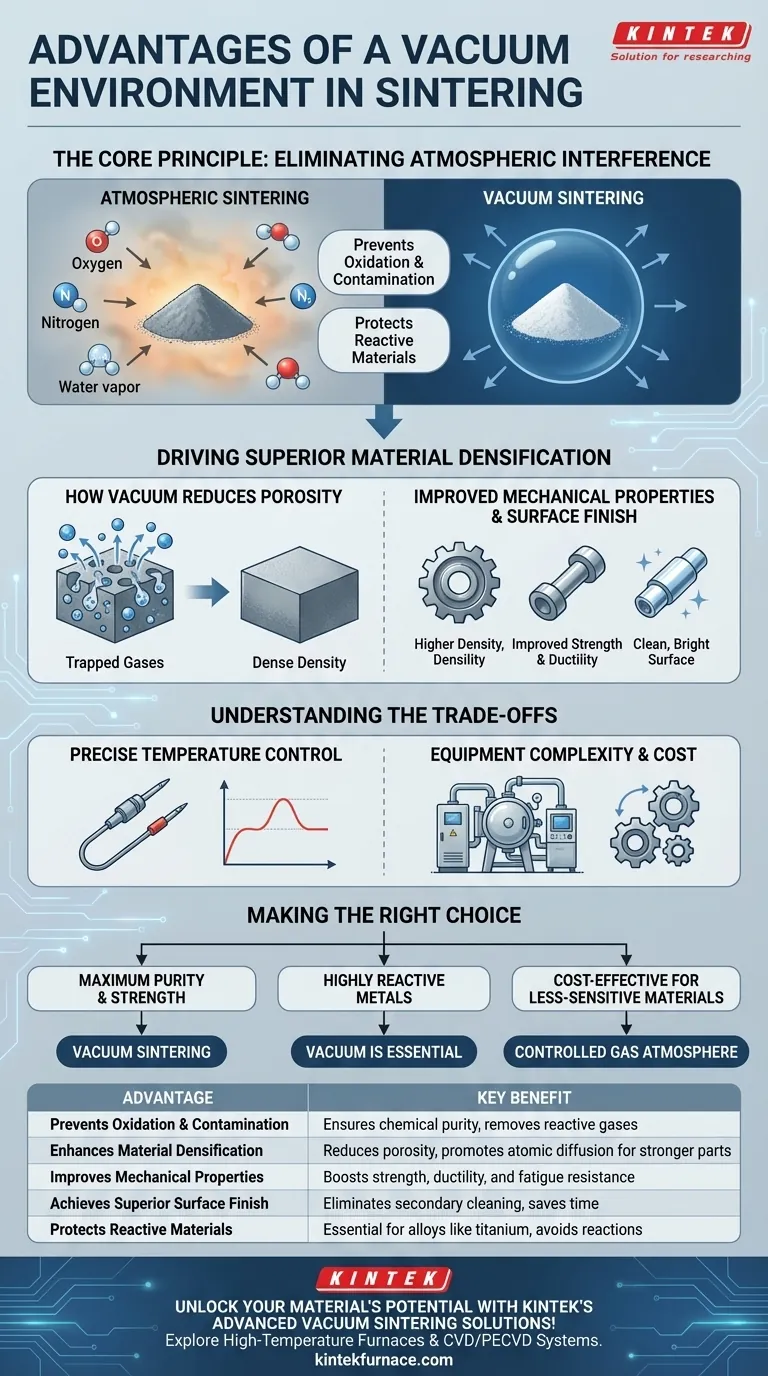

O Princípio Central: Eliminação da Interferência Atmosférica

A função primária do vácuo é remover os gases reativos e imprevisíveis presentes em uma atmosfera normal. Isso fornece uma base estável e controlada para todo o processo de sinterização.

Prevenção de Oxidação e Contaminação

O ar atmosférico contém oxigênio, nitrogênio, vapor de água e outros gases residuais. Nas altas temperaturas necessárias para a sinterização, esses componentes reagem prontamente com a maioria dos materiais, formando óxidos e nitretos que atuam como impurezas.

Um ambiente de vácuo remove esses reagentes. Isso preserva a pureza química do material base, o que é fundamental para alcançar as propriedades finais desejadas em ligas, cerâmicas e compósitos de alto desempenho.

Proteção de Materiais Reativos e Especiais

Alguns materiais avançados são tão reativos que mesmo uma atmosfera de gás supostamente "inerte" é insuficiente. Por exemplo, certas ligas são propensas à decarburação ou carburização quando hidrocarbonetos residuais ou monóxido de carbono estão presentes.

O vácuo é o ambiente inerte definitivo, prevenindo essas reações colaterais sutis, mas prejudiciais. Isso o torna essencial para o processamento de materiais como titânio, metais refratários e certos aços inoxidáveis.

Impulsionando a Densificação Superior do Material

Além de prevenir a contaminação, um vácuo auxilia ativamente na consolidação do material pulverizado em uma peça sólida e densa.

Como o Vácuo Reduz a Porosidade

À medida que o material aquece, os gases presos dentro dos poros do compacto pulverizado se expandem. Um ambiente de vácuo cria um diferencial de pressão, efetivamente puxando esses gases presos para fora da peça.

A remoção dessa pressão interna de gás permite que as partículas do material se unam de forma mais eficaz. Este processo, conhecido como difusão atômica, é grandemente facilitado, levando ao colapso de vazios internos e a uma redução significativa da porosidade.

O Impacto nas Propriedades Mecânicas

Um resultado direto da redução da porosidade é uma densidade maior. Uma peça mais densa é uma peça mais forte.

Ao eliminar defeitos internos e poros, a sinterização a vácuo produz componentes com resistência, ductilidade e resistência à fadiga significativamente melhoradas. Essas propriedades mecânicas otimizadas são frequentemente o objetivo principal de todo o processo de fabricação.

Alcançando um Acabamento Superficial Superior

Como o vácuo impede a oxidação da superfície, a peça acabada sai do forno limpa e brilhante. Isso frequentemente reduz ou elimina a necessidade de operações secundárias como jateamento, retificação ou limpeza química, economizando tempo e custos.

Compreendendo as Compensações e as Demandas do Processo

Embora poderosa, a sinterização a vácuo é um processo sofisticado com requisitos específicos que devem ser gerenciados para o sucesso.

A Necessidade de Controle Preciso da Temperatura

O processo de sinterização opera em uma janela de temperatura muito estreita. O objetivo é aquecer o material o suficiente para que os átomos se difundam e se liguem, mas não tão alto a ponto de o material começar a liquefazer.

Fornos a vácuo modernos utilizam sistemas de termopar avançados e elementos de aquecimento otimizados para garantir temperatura uniforme do forno. Este controle preciso é fundamental para alcançar resultados consistentes e de alta qualidade.

Complexidade e Custo do Equipamento

Fornos a vácuo são sistemas complexos. Eles requerem bombas de vácuo robustas, câmaras resfriadas a água para gerenciar o calor e sistemas de automação e intertravamento de segurança sofisticados.

Este nível de tecnologia representa um investimento de capital inicial mais alto em comparação com fornos atmosféricos convencionais. A decisão de usar sinterização a vácuo deve ser justificada pela necessidade de propriedades de material superiores que outros métodos não conseguem entregar.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do ambiente de sinterização correto depende inteiramente dos requisitos do material e dos objetivos do projeto.

- Se o seu foco principal for pureza máxima e resistência mecânica: A sinterização a vácuo é a escolha definitiva para criar peças densas, limpas e de alto desempenho.

- Se o seu foco principal for o processamento de metais altamente reativos: O vácuo é inegociável para prevenir a formação de óxidos, nitretos ou outras reações prejudiciais.

- Se o seu foco principal for a relação custo-benefício para materiais menos sensíveis: Uma atmosfera de gás controlada (por exemplo, nitrogênio, argônio ou hidrogênio) pode fornecer proteção suficiente para muitos metais e aplicações padrão.

Em última análise, dominar o ambiente de sinterização é a chave para desbloquear todo o potencial do seu material.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Previne Oxidação e Contaminação | Garante a pureza química ao remover gases reativos como oxigênio e vapor de água |

| Melhora a Densificação do Material | Reduz a porosidade e promove a difusão atômica para peças mais fortes e densas |

| Otimiza Propriedades Mecânicas | Aumenta a resistência, ductilidade e resistência à fadiga nos componentes finais |

| Alcança Acabamento Superficial Superior | Elimina a necessidade de limpeza secundária, economizando tempo e custos |

| Protege Materiais Reativos | Essencial para ligas como o titânio para evitar a descarburação e outras reações |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de sinterização a vácuo da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura, como Fornos a Vácuo e Atmosfera, Mufla, Tubo, Fornos Rotativos e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, entregando pureza, densidade e resistência mecânica superiores para peças de alto desempenho. Entre em contato conosco hoje para discutir como podemos otimizar seu processo de sinterização e alcançar resultados notáveis!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- O que faz um forno a vácuo? Obtenha Processamento Superior de Materiais em um Ambiente Puro