Os elementos de aquecimento cerâmicos são a escolha definitiva para aplicações que exigem altas temperaturas, durabilidade a longo prazo e estabilidade operacional em ambientes desafiadores. Eles são amplamente utilizados em tudo, desde fornos industriais e fabricação de semicondutores até eletrodomésticos comuns, como aquecedores de água e ferros de solda de alto desempenho, onde elementos metálicos tradicionais falhariam rapidamente.

A razão principal para selecionar um aquecedor cerâmico não é apenas o calor, mas a sua capacidade de fornecer esse calor de forma confiável em condições que degradariam, corroeriam ou destruiriam um elemento à base de metal. O seu valor reside na sua excecional resiliência química e térmica.

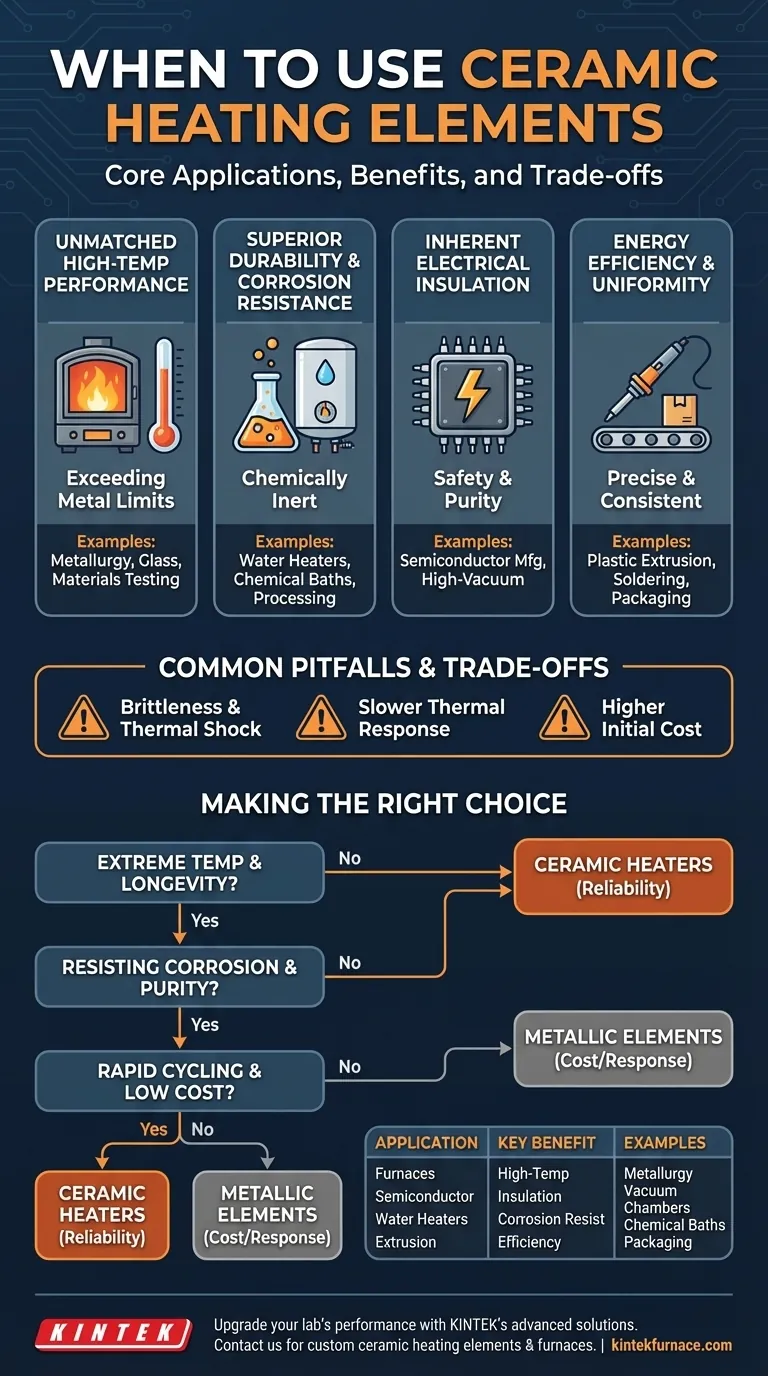

As Propriedades Essenciais que Impulsionam a Adequação à Aplicação

Para entender onde os aquecedores cerâmicos se destacam, você deve primeiro entender suas vantagens fundamentais sobre as alternativas metálicas. A aplicação é uma consequência direta dessas propriedades.

Desempenho Inigualável em Altas Temperaturas

Materiais cerâmicos, como carbeto de silício (SiC) e dissiliceto de molibdênio (MoSi2), podem operar em temperaturas extremamente altas sem derreter, deformar ou oxidar. Isso os torna indispensáveis para processos que operam mais quentes do que os metais conseguem suportar.

Esta propriedade é crítica para fornos de alta temperatura usados em metalurgia, produção de vidro e testes de materiais, bem como em fornos de túnel de grande escala que exigem calor contínuo e intenso.

Durabilidade Superior e Resistência à Corrosão

As cerâmicas são quimicamente inertes. Elas não enferrujam nem corroem quando expostas à umidade ou a produtos químicos agressivos. Essa resistência inerente se traduz diretamente em uma vida útil mais longa e custos de manutenção mais baixos.

Isso os torna a escolha ideal para aquecedores de água, banhos industriais e equipamentos usados em processamento químico onde agentes corrosivos estão presentes.

Isolamento Elétrico Inerente

Ao contrário dos aquecedores metálicos, os elementos cerâmicos são excelentes isolantes elétricos. Esta propriedade é um recurso de segurança significativo, reduzindo drasticamente o risco de curtos-circuitos.

Este isolamento é vital em aplicações sensíveis como processamento de semicondutores, câmaras de alto vácuo e ambientes de alta pureza onde a formação de arco elétrico poderia ser catastrófica.

Eficiência Energética e Uniformidade

Os elementos cerâmicos retêm o calor excepcionalmente bem, permitindo-lhes manter uma temperatura alvo com menor consumo de energia depois de aquecidos. Eles também podem ser projetados para fornecer uma distribuição de calor altamente uniforme.

É por isso que são usados em extrusão de plástico, maquinário de embalagem e equipamentos de soldagem, onde o controle de temperatura preciso e consistente é fundamental para a qualidade do produto.

Armadilhas Comuns e Compensações a Considerar

Embora poderosos, os aquecedores cerâmicos não são uma solução universal. Uma avaliação objetiva requer a compreensão de suas limitações.

Fragilidade e Choque Térmico

As cerâmicas são mais frágeis do que os metais. Elas podem rachar ou fraturar se forem submetidas a impacto físico significativo ou a mudanças de temperatura rápidas e extremas (choque térmico). Deve-se ter cuidado durante a instalação e em aplicações com alta vibração.

Resposta Térmica Mais Lenta

Como retêm o calor muito bem, os aquecedores cerâmicos podem, às vezes, ter um tempo de resposta mais lento tanto para aquecer quanto para esfriar em comparação com elementos metálicos de menor massa. Esta é uma compensação pela sua estabilidade térmica.

Custo Inicial Mais Alto

O processo de fabricação para elementos cerâmicos de alto desempenho pode ser mais complexo do que para aquecedores simples enrolados em fio. Isso pode resultar em um preço de compra inicial mais alto, embora seja frequentemente compensado por uma vida útil mais longa e custos de energia mais baixos.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser baseada na demanda primária do seu ambiente operacional.

- Se o seu foco principal for temperatura extrema e longevidade: Aquecedores cerâmicos são a escolha superior, especialmente para processos industriais contínuos em fornos e estufas.

- Se o seu foco principal for resistir à corrosão ou garantir a pureza: A natureza quimicamente inerte da cerâmica a torna essencial para aquecimento de água, banhos químicos e fabricação de semicondutores.

- Se o seu foco principal for ciclos rápidos e baixo custo inicial: Você pode precisar avaliar se um elemento metálico é mais adequado, aceitando as compensações em durabilidade e limites de temperatura.

Em última análise, escolher um aquecedor cerâmico é uma decisão de investir em confiabilidade para ambientes onde a falha não é uma opção.

Tabela de Resumo:

| Aplicação | Benefício Principal | Exemplos |

|---|---|---|

| Fornos de Alta Temperatura | Desempenho inigualável em altas temperaturas | Metalurgia, produção de vidro, testes de materiais |

| Fabricação de Semicondutores | Isolamento elétrico inerente | Câmaras de alto vácuo, processamento sensível |

| Aquecedores de Água e Banhos Industriais | Resistência superior à corrosão | Processamento químico, eletrodomésticos |

| Extrusão de Plástico e Soldagem | Eficiência energética e calor uniforme | Maquinário de embalagem, equipamentos de soldagem |

Atualize o desempenho do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento cerâmicos confiáveis e projetos de fornos personalizados, incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aprimorando durabilidade, eficiência e segurança. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações em ambientes de alta temperatura e corrosivos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil