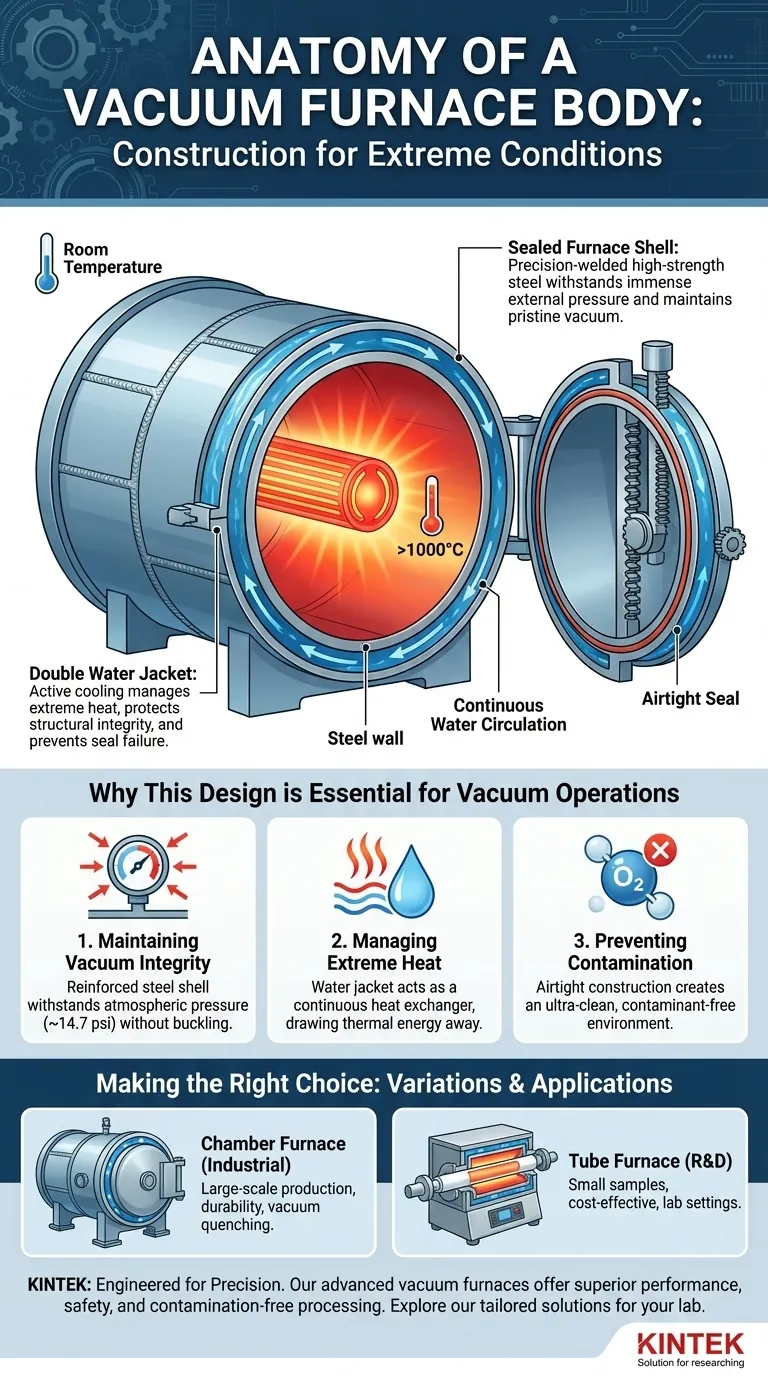

O corpo de um forno a vácuo é fundamentalmente um vaso reforçado e selado, projetado para condições extremas. Geralmente é construído através da soldagem e prensagem de chapas de aço de alta resistência para formar uma câmara cilíndrica ou retangular. A característica mais crítica desta construção é um design de parede dupla, ou "camisa de água", que permite um gerenciamento preciso da temperatura e garante a integridade estrutural sob vácuo.

O princípio central por trás da construção de um forno a vácuo não é apenas a contenção, mas o controle. Seu corpo de aço de parede dupla e resfriado a água é projetado especificamente para gerenciar simultaneamente a imensa pressão atmosférica externa, conter o calor interno extremo e manter um vácuo prístino e livre de contaminação.

Os Componentes Centrais da Construção

O corpo do forno a vácuo, muitas vezes chamado de câmara ou invólucro do forno, é mais do que uma simples caixa de aço. É um sistema integrado onde cada componente serve a uma função crítica.

A Carcaça Selada do Forno

A estrutura principal é a carcaça selada do forno. Esta é fabricada a partir de chapas de aço de alta resistência, escolhidas por sua capacidade de suportar diferenças significativas de pressão e flutuações de temperatura sem se deformar.

As chapas são cortadas com precisão, moldadas e, em seguida, soldadas para criar um vaso hermético. A qualidade dessas soldas é fundamental para a capacidade do forno de atingir e manter um vácuo profundo.

A Jaqueta Dupla de Água

A característica definidora da maioria dos corpos de fornos a vácuo é a camisa de água de parede dupla. Isso significa que o forno tem uma parede interna e uma externa.

O espaço entre essas duas paredes de aço é um canal para a circulação contínua de água de resfriamento. Este resfriamento ativo é essencial para manter a carcaça externa em ou perto da temperatura ambiente, mesmo quando o interior está acima de 1000°C.

Este design protege a integridade estrutural do aço, evita que as vedações falhem devido ao calor e garante a segurança dos operadores e equipamentos circundantes.

A Porta do Forno

A porta do forno é construída com o mesmo design de jaqueta dupla de água do corpo. É um componente pesado e robusto que deve criar uma vedação perfeita quando fechado.

Frequentemente, utiliza um mecanismo de engrenagem e cremalheira ou um sistema hidráulico para garantir que possa ser aberto e fechado suavemente, apesar de seu peso. A vedação em si é tipicamente alcançada com O-rings ou flanges especializados de alta temperatura que são comprimidos quando a porta é travada.

Por Que Este Design é Essencial para Operações a Vácuo

A construção específica do corpo do forno é uma solução direta para os desafios impostos pelo processamento a vácuo de alta temperatura.

Manutenção da Integridade do Vácuo

Quando o ar é removido da câmara, o exterior do forno é submetido à força total da pressão atmosférica (aproximadamente 14,7 psi ao nível do mar). A carcaça de aço reforçada é projetada para resistir a essa pressão externa constante sem ceder.

Gerenciamento de Calor Extremo

Os elementos de aquecimento dentro do forno, muitas vezes feitos de grafite ou molibdênio, geram intenso calor radiante. A camisa de água atua como um trocador de calor contínuo, retirando essa energia térmica do corpo externo e impedindo que ele superaqueça.

Prevenção de Contaminação

O propósito central de um forno a vácuo é processar materiais sem que eles reajam com oxigênio ou outros gases no ar. A construção soldada e hermética é o que possibilita remover praticamente todo o ar e criar o ambiente ultralimpo necessário para processos como recozimento, brasagem e cementação a vácuo.

Entendendo as Compensações e Variações

Embora a câmara de aço com camisa de água seja comum, é importante entender seu contexto e as alternativas existentes.

Fornos de Câmara vs. Fornos de Tubo

O design descrito acima é para um "forno de câmara". Um tipo diferente, o forno de tubo a vácuo, é frequentemente usado para experimentos menores.

Neste design, um tubo cerâmico (quartzo ou corindo) atua como o principal vaso de vácuo. O "corpo do forno" é então a estrutura de aquecimento e isolamento construída ao redor deste tubo. Isso é menos robusto para uso industrial, mas permite um manuseio de amostras mais fácil em um ambiente de laboratório.

Complexidade e Custo de Construção

O design de parede dupla e resfriado a água é significativamente mais complexo e caro de fabricar do que uma câmara simples. Requer soldagem de precisão, teste de vazamento e todo um subsistema para bombear e circular água.

Dependência do Sistema de Vácuo

O corpo do forno é apenas uma parte da equação. Seu design deve se integrar perfeitamente ao sistema de vácuo, que inclui uma série de bombas e medidores necessários para evacuar a câmara. O corpo deve incluir portas robustas e à prova de vazamento para conectar esses componentes críticos.

Fazendo a Escolha Certa para o Seu Objetivo

A construção do forno a vácuo está diretamente ligada à sua aplicação pretendida. Entender o design ajuda você a avaliar sua adequação às suas necessidades específicas.

- Se o seu foco principal for a produção industrial em larga escala: Um forno de câmara de aço com jaqueta dupla é o padrão da indústria por sua durabilidade, capacidade e habilidade de lidar com processos exigentes como têmpera a vácuo.

- Se o seu foco principal for pesquisa e desenvolvimento: Um forno de tubo a vácuo pode oferecer uma solução mais econômica e flexível para testar pequenas amostras de material.

- Se o seu foco principal for segurança e desempenho: A integridade das soldas da carcaça e a eficiência do sistema de resfriamento a água são as características de construção mais críticas a serem examinadas.

Em última análise, o corpo do forno é um ambiente projetado, e sua construção possibilita diretamente o controle preciso de temperatura e atmosfera exigido para o processamento avançado de materiais.

Tabela de Resumo:

| Componente | Principais Características | Propósito |

|---|---|---|

| Carcaça Selada do Forno | Chapas de aço de alta resistência, soldagem de precisão | Resiste a diferenças de pressão e mantém a integridade do vácuo |

| Jaqueta Dupla de Água | Paredes interna e externa com água circulante | Gerencia o calor, evita o superaquecimento e garante a segurança estrutural |

| Porta do Forno | Jaqueta dupla de água, mecanismo de engrenagem/hidráulico, vedações de alta temperatura | Proporciona fechamento hermético e fácil acesso |

Desbloqueie a Precisão no Seu Laboratório com os Fornos a Vácuo Avançados da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Se você precisa de câmaras industriais robustas ou configurações flexíveis de P&D, garantimos desempenho superior, segurança e processamento livre de contaminação. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seu processamento de materiais e ajudá-lo a atingir seus objetivos!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza