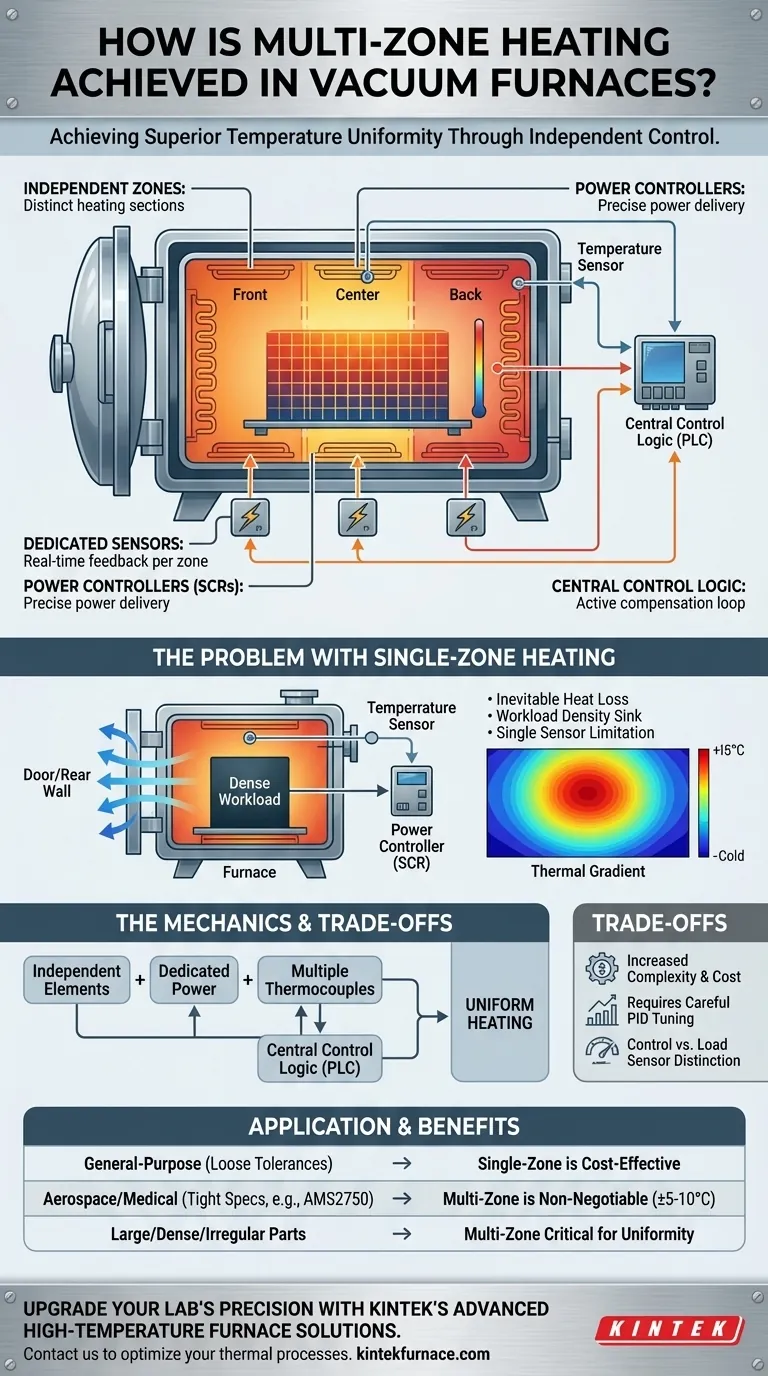

Em essência, o aquecimento multizona em um forno a vácuo é alcançado dividindo os elementos de aquecimento do forno em seções distintas e controladas independentemente, ou "zonas". Cada zona é equipada com sua própria fonte de energia e sensor de temperatura dedicado (termopar). Um sofisticado sistema de controle então fornece diferentes quantidades de energia para cada zona, compensando ativamente as variações de temperatura e garantindo que toda a carga de trabalho aqueça uniformemente.

O aquecimento multizona não se trata apenas de adicionar mais aquecedores; é uma estratégia de controle. Ao gerenciar independentemente a energia para diferentes seções do forno, ele corrige ativamente a inevitável perda de calor e as variações na carga de trabalho, alcançando um nível de uniformidade de temperatura que um sistema de zona única não consegue igualar.

O Problema Central: Por Que o Aquecimento de Zona Única Falha

Para entender o valor de um sistema multizona, devemos primeiro reconhecer as limitações inerentes de um forno de zona única, onde um controlador e um termopar tentam gerenciar toda a câmara.

A Inevitabilidade da Perda de Calor

Uma câmara de forno nunca é perfeitamente selada termicamente. O calor escapa naturalmente a uma taxa maior perto de portas, visores, bicos de têmpera a gás e entradas de termopares. Um sistema de controle único não consegue compensar esses pontos frios localizados.

O Desafio da Densidade da Carga de Trabalho

Uma carga de trabalho densa e pesada atua como um sumidouro de calor significativo, absorvendo muito mais energia do que o espaço vazio ou seções mais leves da carga. Em um sistema de zona única, as áreas próximas à massa densa ficarão atrasadas na temperatura, enquanto as áreas menos densas podem exceder o alvo.

A Limitação de um Único Termopar

Um único termopar de controle mede a temperatura em apenas um ponto específico. O controlador opera sob a suposição falha de que todo o volume do forno está exatamente nessa temperatura, levando a gradientes térmicos significativos nas peças reais.

A Mecânica de um Sistema Multizona

Um sistema multizona supera esses desafios tratando o forno não como uma grande caixa, mas como várias câmaras menores e interconectadas que podem ser gerenciadas individualmente.

Seções Independentes de Elementos de Aquecimento

Os elementos de aquecimento do forno, tipicamente feitos de grafite ou ligas de alto níquel, são física e eletricamente divididos. Uma configuração comum são três zonas: frontal, central e traseira. Isso permite que o sistema direcione mais energia para as zonas frontal e traseira para compensar a perda de calor na porta e na parede traseira.

Controladores de Potência Dedicados (SCRs)

Cada zona é conectada ao seu próprio controlador de potência, na maioria das vezes um Retificador Controlado de Silício (SCR). O controlador principal do forno envia uma solicitação de energia separada e independente para o SCR de cada zona, permitindo uma entrega de energia precisa e variável em todo o forno.

Vários Termopares de Controle

Este é o mecanismo de feedback crítico. Cada zona tem seu próprio termopar de controle dedicado colocado naquela área. Isso fornece ao controlador dados de temperatura em tempo real de vários pontos dentro do forno, oferecendo uma imagem muito mais precisa do ambiente térmico.

A Lógica de Controle Central

O controlador central do forno (um PLC ou computador industrial) executa um loop contínuo. Ele compara a temperatura de setpoint desejada com a temperatura real relatada pelo termopar de cada zona. Se uma zona estiver muito fria, ele comanda seu SCR para fornecer mais energia; se estiver muito quente, ele reduz a energia, tudo isso enquanto gerencia as outras zonas independentemente.

Compreendendo as Desvantagens

Embora poderoso, o controle multizona introduz fatores que devem ser gerenciados para que seja eficaz.

Maior Complexidade e Custo

Mais zonas significam mais hardware: mais termopares, mais fiação de energia e mais SCRs. Isso não apenas aumenta o custo de capital inicial do forno, mas também adiciona ao número de componentes que podem exigir manutenção ou calibração ao longo do tempo.

A Importância da Sintonia Adequada

Um sistema multizona requer uma cuidadosa sintonia de loop PID. Se não for sintonizado corretamente, as zonas podem "lutar" entre si — uma zona pode exceder o setpoint enquanto tenta ajudar um vizinho atrasado, criando oscilações de temperatura que podem ser piores do que em um sistema de zona única.

Termopares de Controle vs. Carga

É crucial distinguir entre os termopares de controle do forno e os termopares de carga colocados nas peças. O sistema multizona usa termopares de controle para gerenciar o ambiente do forno, que por sua vez aquece a peça. A verificação de que a própria peça está na temperatura correta ainda requer termopares de carga separados.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno multizona deve ser impulsionada pelos requisitos específicos do seu processo térmico.

- Se o seu foco principal é o tratamento térmico de uso geral com tolerâncias frouxas: Um forno de zona única bem projetado pode ser suficiente e mais econômico.

- Se o seu foco principal é atender às especificações aeroespaciais ou médicas (como AMS2750): O aquecimento multizona é inegociável para alcançar a uniformidade de temperatura apertada (por exemplo, ±5-10°C) exigida por essas normas.

- Se o seu foco principal é processar peças grandes, densas ou de formato irregular: Um sistema multizona é crítico para compensar variações térmicas e garantir que a peça inteira aqueça de forma uniforme e previsível.

Em última análise, a implementação do aquecimento multizona é um investimento em controle, proporcionando a precisão necessária para garantir resultados uniformes e repetíveis em processos térmicos exigentes.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Zonas Independentes | Elementos de aquecimento divididos em seções com controles separados para entrega de energia direcionada. |

| Sensores Dedicados | Cada zona possui seu próprio termopar para monitoramento de temperatura em tempo real. |

| Controladores de Potência | Utiliza SCRs para gerenciar a potência independentemente por zona, compensando a perda de calor e as variações da carga de trabalho. |

| Aplicações | Essencial para tolerâncias apertadas em especificações aeroespaciais, médicas e peças grandes e densas. |

Aprimore a precisão do seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos fornos a vácuo multizona que garantem uma uniformidade de temperatura superior para aplicações exigentes nos campos aeroespacial, médico e de pesquisa. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD, todos personalizáveis para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas capacidades de profunda personalização podem otimizar seus processos térmicos e fornecer resultados confiáveis e repetíveis!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje