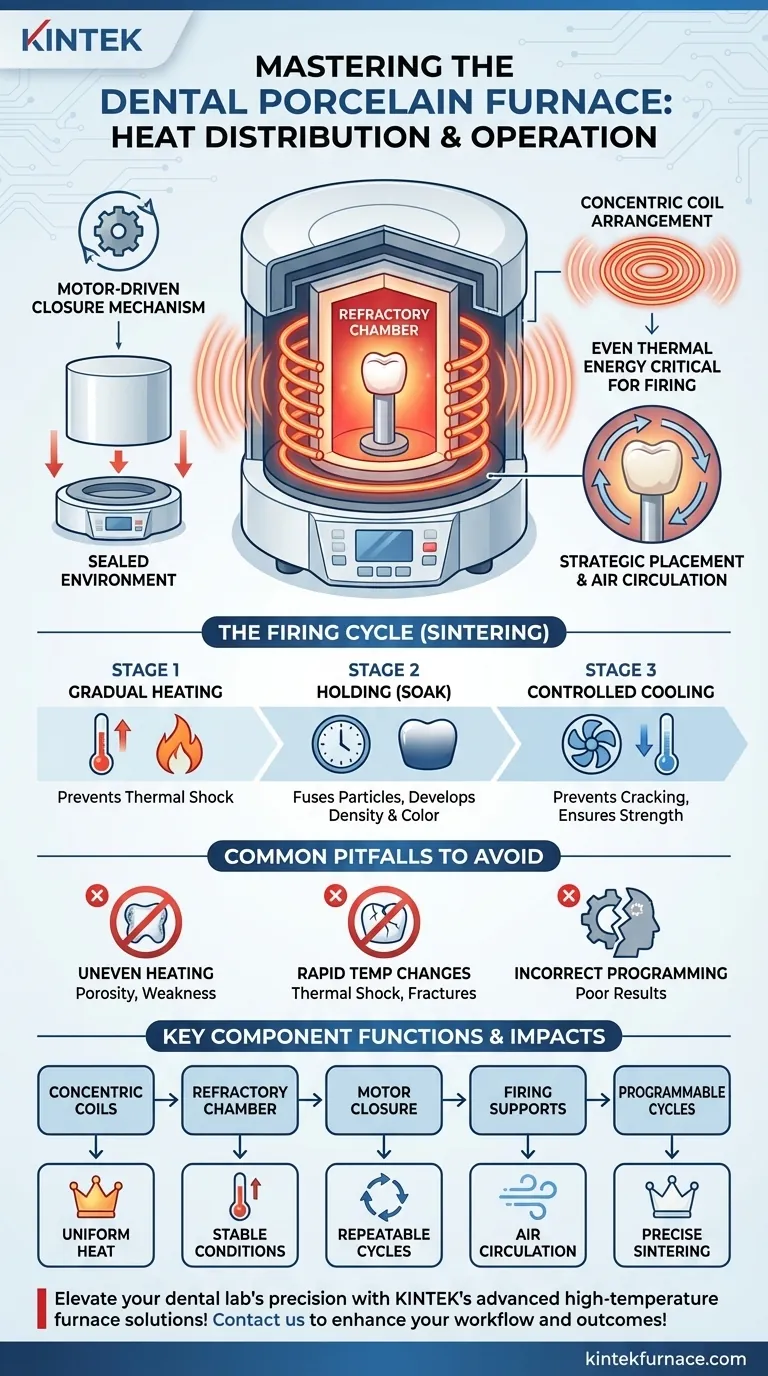

Em sua essência, um forno de porcelana opera usando um sistema simples, mas preciso: um mecanismo acionado por motor sela uma câmara refratária, onde as bobinas de aquecimento dispostas concentricamente ao redor da restauração dentária distribuem o calor uniformemente. Este design garante que cada superfície da cerâmica receba energia térmica igual, o que é fundamental para o processo de queima.

O desafio fundamental na queima de porcelana dentária não é meramente atingir uma alta temperatura, mas sim alcançar um calor perfeitamente uniforme em um ambiente altamente controlado. Todo o design de um forno moderno, desde seu fechamento mecânico até o posicionamento de suas bobinas, é projetado para dominar esse único objetivo.

A Câmara de Queima: Um Ambiente Controlado

Todo o processo começa e termina com a capacidade do forno de criar um ambiente de aquecimento selado, estável e previsível. Isso é conseguido através de seus principais componentes mecânicos e materiais.

O Mecanismo de Fechamento

Um mecanismo acionado por motor é responsável por fechar a câmara. Isso ocorre de uma de duas maneiras: ou a plataforma de queima que segura a restauração é elevada para a carcaça superior, ou a carcaça superior que contém os elementos de aquecimento é abaixada sobre a base.

O objetivo de ambos os métodos é idêntico: criar um ambiente selado que impeça a fuga de calor e a entrada de contaminantes externos, garantindo que o ciclo de queima seja previsível e repetível.

O Papel da Câmara Refratária

A câmara de queima em si é uma unidade refratária. Isso significa que é construída com materiais projetados especificamente para suportar e conter temperaturas extremamente altas sem deformar ou se decompor.

Essa integridade do material é crucial para manter uma temperatura estável durante os longos ciclos de queima e resfriamento.

Alcançando a Distribuição Uniforme de Calor

A qualidade da restauração final depende diretamente da uniformidade com que o calor é aplicado. Quaisquer pontos quentes ou frios podem comprometer a força e a estética do material.

Arranjo de Bobinas Concêntricas

As bobinas de aquecimento não são colocadas arbitrariamente; elas são dispostas concentricamente ao redor da restauração. Imagine ondulações se espalhando a partir do centro de um lago — é assim que o calor irradia para dentro das bobinas.

Este arranjo circular e em camadas garante que a energia térmica converja para a restauração de todos os lados simultaneamente, proporcionando a distribuição de calor mais uniforme possível.

Posicionamento Estratégico das Restaurações

As restaurações nunca são colocadas diretamente no piso da câmara. Em vez disso, elas são colocadas em suportes como pinos, malhas ou almofadas de queima cerâmicas.

Este pequeno detalhe é fundamental, pois eleva a peça e permite que o ar quente circule completamente ao redor dela, inclusive por baixo. Isso elimina o risco de um ponto frio na base da restauração e garante que ela seja aquecida uniformemente de cima a baixo.

Compreendendo o Ciclo de Queima (Sinterização)

A operação do forno é definida pelo ciclo de queima, uma sequência cuidadosamente programada de estágios de aquecimento e resfriamento que transforma o pó de porcelana em um material denso e sólido. Esse processo é tecnicamente conhecido como sinterização.

Aquecimento Gradual e Manutenção

O ciclo começa com um aumento gradual da temperatura. Essa rampa lenta evita o choque térmico e permite que todo o volume da cerâmica aqueça na mesma taxa.

Uma vez atingida a temperatura alvo, ela é mantida por um período específico. Este tempo de "manutenção" ou "imersão" permite que as mudanças químicas e físicas desejadas ocorram, fundindo as partículas de cerâmica para alcançar a densidade e estabilidade de cor ideais.

Resfriamento Controlado

Tão importante quanto o aquecimento é o resfriamento. O forno controla a taxa de diminuição da temperatura para evitar que a nova estrutura cerâmica rache ou desenvolva tensões internas, o que garante sua resistência e longevidade finais.

Ciclos Programáveis para Precisão

Fornos modernos apresentam ciclos de queima programáveis com perfis pré-definidos. Os técnicos podem selecionar o programa exato projetado para um material específico, seja para uma construção inicial, uma vitrificação final ou a cristalização de uma vitrocerâmica.

Armadilhas Comuns a Evitar

Mesmo com um forno perfeito, erro do usuário ou um mal-entendido dos princípios pode levar a restaurações falhas.

O Risco de Aquecimento Desigual

Se uma restauração for colocada muito perto de um elemento de aquecimento ou suportada incorretamente, ela aquecerá de forma desigual. Isso pode levar a porosidade, má correspondência de cores e tensões internas que tornam a coroa ou faceta final fraca e propensa a fraturas.

O Perigo de Mudanças Rápidas de Temperatura

Acelerar o ciclo de aquecimento ou resfriamento é um erro comum que induz choque térmico. Esta é a principal causa de rachaduras e fraturas em restaurações cerâmicas.

A Importância da Programação Correta

Usar um ciclo de queima que não corresponde às especificações do fabricante da cerâmica é um caminho garantido para obter um resultado ruim. Cada material tem uma composição única que requer um perfil específico de calor e tempo para maturar corretamente.

Fazendo a Escolha Certa para Seu Objetivo

Entender como o forno opera permite que você controle as variáveis que mais importam para o resultado desejado.

- Se seu foco principal for estética e estabilidade de cor: Preste muita atenção ao tempo de manutenção na temperatura de pico, pois é quando as propriedades ópticas do material se desenvolvem totalmente.

- Se seu foco principal for força e longevidade: Garanta que as taxas de aquecimento e resfriamento sejam graduais para eliminar tensões internas e porosidade, que são os principais culpados por falhas clínicas.

- Se seu foco principal for eficiência e repetibilidade: Confie nos programas predefinidos do forno e certifique-se de que está combinando o programa correto com a cerâmica específica que está usando.

Ao dominar esses princípios, você passa de simplesmente operar uma máquina para realmente projetar uma restauração dentária de sucesso.

Tabela de Resumo:

| Componente/Processo | Função Principal | Impacto na Queima |

|---|---|---|

| Bobinas Concêntricas | Distribuem o calor uniformemente ao redor da restauração | Previne pontos quentes/frios para propriedades uniformes do material |

| Câmara Refratária | Suporta altas temperaturas e sela o ambiente | Mantém condições de queima estáveis e previsíveis |

| Fechamento Acionado por Motor | Sela a câmara elevando a plataforma ou abaixando a carcaça | Garante ciclos repetíveis e previne contaminação |

| Suportes de Queima (ex: pinos, malha) | Elevam a restauração para circulação de ar | Elimina pontos frios e promove aquecimento uniforme |

| Ciclos Programáveis | Controlam os estágios de aquecimento, manutenção e resfriamento | Permite sinterização precisa para densidade, cor e força |

Eleve a precisão e a eficiência do seu laboratório dentário com as soluções avançadas de forno de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios ferramentas confiáveis como Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais exclusivas, proporcionando distribuição uniforme de calor e queima controlada para restaurações dentárias impecáveis. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seu fluxo de trabalho e resultados!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade