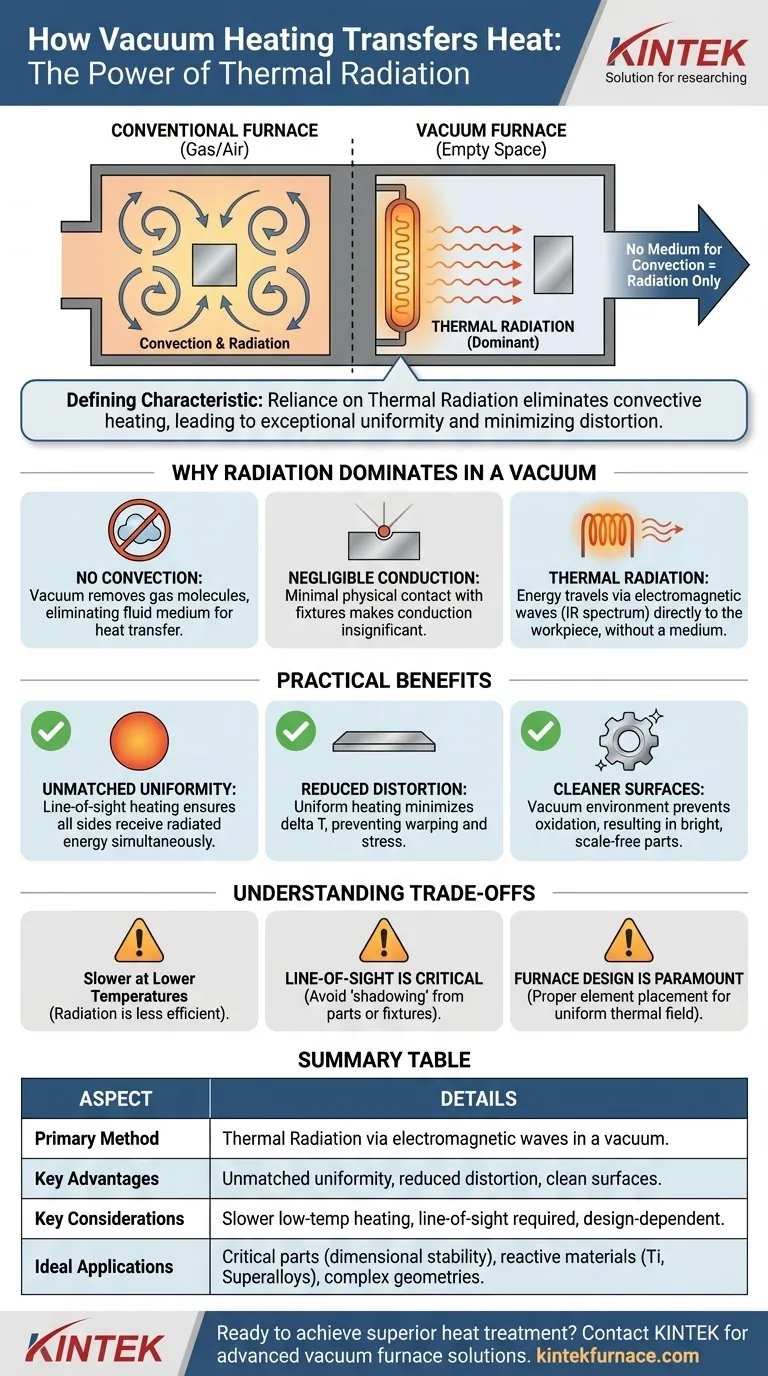

Em um forno a vácuo, o calor é transferido para a peça de trabalho quase exclusivamente através do processo de radiação térmica. Ao contrário dos fornos convencionais que usam gás ou ar para circular o calor, um ambiente de vácuo remove as moléculas necessárias para a convecção, deixando a radiação como o único mecanismo eficaz para transferir energia através do espaço vazio dos elementos de aquecimento para a peça.

A característica definidora do aquecimento a vácuo é sua dependência da radiação térmica. Isso elimina o aquecimento por convecção, resultando em uma distribuição de temperatura mais lenta, mas excepcionalmente uniforme, que é a chave para minimizar a distorção da peça e alcançar propriedades metalúrgicas superiores.

Por Que a Radiação Domina no Vácuo

Para entender o aquecimento a vácuo, é essencial reconhecer o que está ausente: um meio. Fornos padrão são preenchidos com ar ou uma atmosfera controlada, o que permite outras duas formas de transferência de calor.

A Ausência de Convecção

Convecção é a transferência de calor através do movimento de fluidos ou gases. Moléculas de gás quente circulam e entram em contato com a peça de trabalho, transferindo sua energia.

Ao criar um vácuo, removemos a grande maioria dessas moléculas de gás. Sem um meio para circular, a transferência de calor por convecção torna-se insignificante.

O Papel Mínimo da Condução

Condução é a transferência de calor através do contato físico direto. Embora a peça de trabalho repouse sobre um suporte, os pontos de contato são incrivelmente pequenos em relação à área total da superfície.

Portanto, a quantidade de calor transferida por condução é insignificante no processo geral de aquecimento.

O Poder da Radiação Térmica

Radiação térmica é a transferência de energia por ondas eletromagnéticas, especificamente no espectro infravermelho. Este processo não requer nenhum meio para viajar.

Os elementos de aquecimento em um forno a vácuo ficam incandescentes e emitem radiação térmica em todas as direções. Essas ondas de energia viajam através do espaço de vácuo e são absorvidas pela superfície da peça de trabalho, fazendo com que sua temperatura aumente.

As Implicações Práticas do Aquecimento por Radiação

Confiar na radiação não é apenas uma necessidade técnica; oferece vantagens distintas que são críticas para aplicações de alto desempenho.

Uniformidade de Temperatura Insuperável

Como os elementos de aquecimento e as paredes quentes do forno circundam a peça de trabalho, ela recebe energia radiada de todas as direções simultaneamente.

Este aquecimento por "linha de visão" é inerentemente mais uniforme do que a convecção, que pode sofrer com fluxo de gás irregular e criar pontos quentes ou frios.

Redução do Estresse Térmico e Deformação

O benefício mais significativo é uma redução drástica na distorção da peça. O aquecimento uniforme minimiza a diferença de temperatura (delta T) entre a superfície e o núcleo da peça de trabalho.

Quando a superfície e o núcleo de uma peça aquecem e resfriam em quase a mesma taxa, as tensões térmicas internas são mantidas no mínimo. Isso evita a deformação, torção e mudanças dimensionais comuns no tratamento térmico convencional.

Superfícies Mais Limpas e Brilhantes

O próprio ambiente de vácuo, que exige aquecimento por radiação, evita a oxidação e outras reações superficiais.

Como não há oxigênio ou gás reativo para contaminar a peça em altas temperaturas, as peças saem do forno limpas, brilhantes e livres de carepa.

Entendendo as Compensações

Embora poderosa, um processo dominado pela radiação tem considerações exclusivas que você deve gerenciar para obter resultados bem-sucedidos.

Mais Lento em Temperaturas Mais Baixas

A radiação se torna um modo de transferência de calor muito mais eficiente à medida que a temperatura aumenta. Em temperaturas mais baixas, os ciclos de aquecimento a vácuo podem ser mais lentos do que em um forno de convecção forçada.

"Linha de Visão" é Crítica

A radiação viaja em linha reta. Qualquer parte da peça de trabalho que esteja "sombreada" por outra peça ou pelo suporte do forno não aquecerá na mesma taxa.

O carregamento e o espaçamento adequados das peças são essenciais para garantir que todas as superfícies críticas tenham uma linha de visão clara para os elementos de aquecimento ou paredes quentes do forno. É por isso que manter uma distância adequada, conforme as referências indicam, é tão importante.

O Projeto do Forno é Fundamental

A eficácia do aquecimento a vácuo depende muito do projeto do forno. A colocação e a qualidade dos elementos de aquecimento e o uso estratégico de escudos térmicos são cruciais para criar um campo térmico uniforme.

Um forno mal projetado pode criar zonas de radiação mais ou menos intensa, anulando o principal benefício da uniformidade de temperatura.

Como Aplicar Isso ao Seu Projeto

Entender que o aquecimento a vácuo é aquecimento por radiação permite que você aproveite seus pontos fortes exclusivos para objetivos específicos.

- Se seu foco principal for estabilidade dimensional: Confie no aquecimento a vácuo para peças críticas onde minimizar a distorção e o empenamento não são negociáveis.

- Se seu foco principal for pureza do material: Use aquecimento a vácuo para materiais reativos, como titânio e superligas, que devem permanecer livres de óxidos superficiais.

- Se seu foco principal for processar geometrias complexas: Aproveite a natureza uniforme da radiação para garantir que todos os recursos de uma peça intrincada, tanto espessos quanto finos, atinjam a temperatura alvo de forma consistente.

Ao compreender a física da radiação, você pode fazer escolhas deliberadas que transformam o tratamento térmico a vácuo de uma simples etapa de processo em uma vantagem de engenharia estratégica.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Método Principal de Transferência de Calor | Radiação térmica por ondas eletromagnéticas em ambiente de vácuo |

| Vantagens Principais | Uniformidade de temperatura inigualável, estresse térmico e deformação reduzidos, superfícies mais limpas sem oxidação |

| Considerações Principais | Aquecimento mais lento em temperaturas mais baixas, requer linha de visão clara para aquecimento uniforme, dependente do projeto do forno |

| Aplicações Ideais | Peças críticas que exigem estabilidade dimensional, materiais reativos como titânio e superligas, geometrias complexas que necessitam de aquecimento consistente |

Pronto para alcançar um tratamento térmico superior com soluções avançadas de fornos a vácuo? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior