Em resumo, a cementação a vácuo melhora a eficiência operacional ao fornecer resultados mais rápidos, mais precisos e altamente repetíveis em comparação com os métodos tradicionais. Isso é alcançado acelerando os ciclos de tratamento, eliminando a necessidade de limpeza pós-processo e produzindo peças de maior qualidade com menor distorção, o que reduz radicalmente a sucata e o retrabalho.

A verdadeira vantagem da cementação a vácuo reside para além da mera velocidade. Ela redefine a eficiência ao integrar um controle de qualidade superior diretamente no processo de tratamento térmico, resultando em peças mais limpas, mais resistentes e mais consistentes que exigem menos manuseio e correção a jusante.

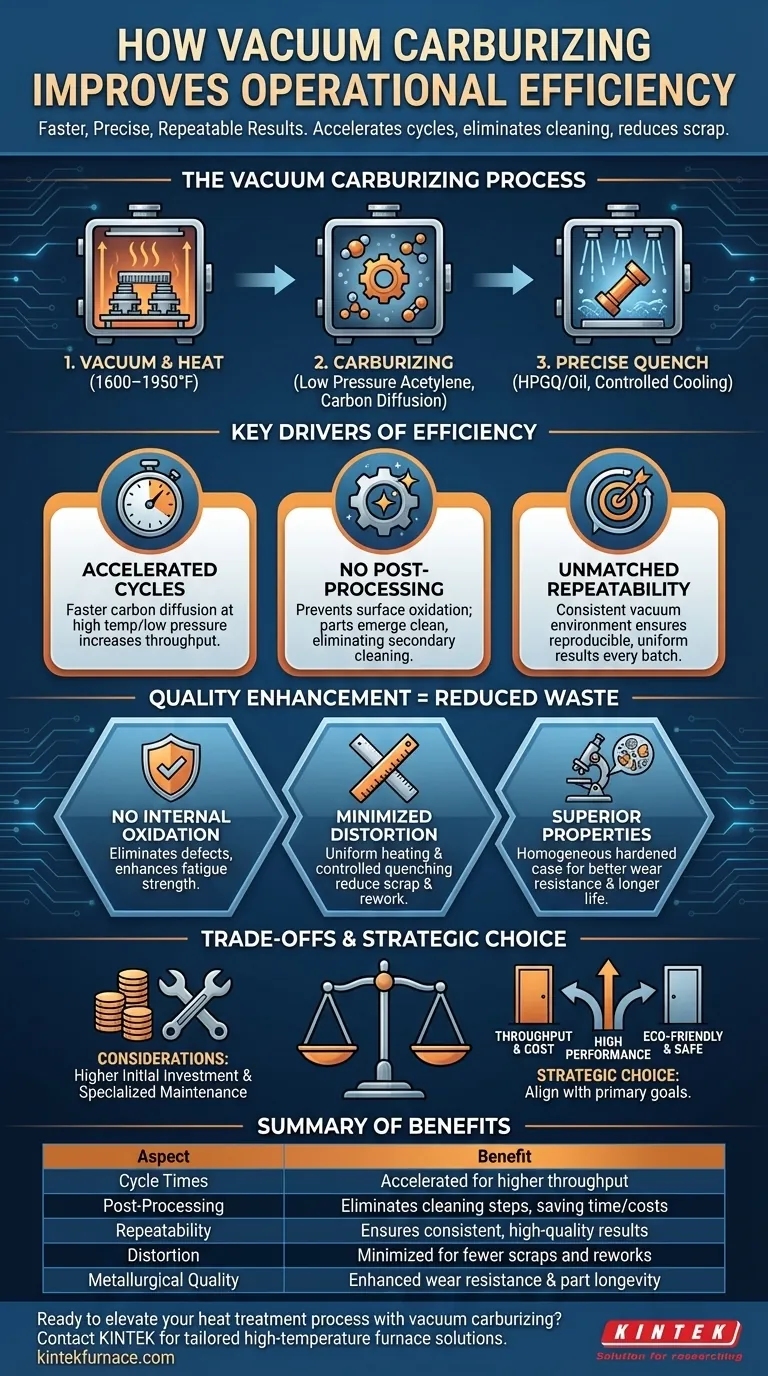

Como Funciona a Cementação a Vácuo

Para entender sua eficiência, você deve primeiro entender o processo. A cementação a vácuo, também conhecida como Cementação a Baixa Pressão (LPC), é um método de endurecimento de superfície que opera com um princípio fundamentalmente diferente das técnicas tradicionais baseadas em atmosfera.

O Processo Central

As peças são carregadas em um forno e cria-se um vácuo. A câmara é aquecida a uma temperatura elevada, tipicamente entre 1600–1950°F (870–1070°C).

Uma vez atingida a temperatura, um gás hidrocarboneto como a acetileno é introduzido a uma pressão muito baixa. O calor intenso faz com que este gás se decomponha, permitindo que os átomos de carbono se difundam diretamente na superfície do aço.

Este ciclo de introdução de gás e permissão para difusão é repetido até que o teor de carbono superficial e a profundidade da camada cementada desejados sejam alcançados.

A Etapa de Têmpera

Após a cementação, as peças devem ser resfriadas rapidamente, ou "temperadas", para atingir a dureza final. Em um forno a vácuo, isso é feito com extrema precisão usando têmpera em óleo ou têmpera a gás de alta pressão (HPGQ).

A capacidade de controlar finamente a pressão e a velocidade do gás permite uma têmpera altamente ajustável e repetível, minimizando o choque térmico que causa a distorção das peças.

Principais Fatores da Eficiência Operacional

Várias características distintas do processo de cementação a vácuo se traduzem diretamente em uma operação mais eficiente.

Tempos de Ciclo Acelerados

O processo de difusão de carbono em altas temperaturas e baixas pressões é inerentemente mais rápido do que em fornos atmosféricos tradicionais. Isso permite que mais lotes sejam processados na mesma quantidade de tempo, aumentando a produção geral.

Eliminação do Pós-Processamento

Como todo o processo ocorre no vácuo, a oxidação da superfície é completamente evitada. As peças saem do forno limpas, secas e com seu acabamento metálico original.

Isso elimina a necessidade de operações secundárias caras e demoradas, como jateamento ou limpeza química, que são obrigatórias após o tratamento térmico tradicional.

Repetibilidade Inigualável do Processo

Um vácuo é um ambiente perfeitamente consistente. A introdução controlada por computador de quantidades precisas de gás garante que cada peça em cada lote receba exatamente o mesmo tratamento. Isso leva a resultados extremamente consistentes e reprodutíveis, reduzindo drasticamente a variação de peça para peça.

Como o Aumento da Qualidade Impulsiona a Eficiência

A verdadeira eficiência operacional não se trata apenas de velocidade; trata-se de reduzir o desperdício. A cementação a vácuo se destaca ao prevenir os defeitos que assolam os métodos convencionais.

Sem Oxidação Interna

Métodos tradicionais podem fazer com que o oxigênio penetre nos contornos de grão do aço, criando uma "estrutura preta" interna que enfraquece severamente o material. A cementação a vácuo elimina todos os defeitos causados pelo oxigênio, aumentando a resistência à fadiga e a confiabilidade da peça.

Distorção Minimizada

A combinação de aquecimento uniforme no vácuo e têmpera a gás altamente controlada reduz significativamente a distorção da peça. Isso significa que mais peças atendem às especificações dimensionais, minimizando as taxas de sucata e a necessidade de retificação ou endireitamento pós-tratamento caros.

Propriedades Metalúrgicas Superiores

O processo produz uma camada cementada homogênea com uma microestrutura mais refinada. Isso resulta em resistência ao desgaste superior e uma vida útil mais longa para o componente, que é uma medida crítica de eficiência para o usuário final.

Entendendo as Compensações

Nenhuma tecnologia é uma solução universal. É importante reconhecer as considerações que acompanham este processo avançado.

Investimento Inicial de Capital

Os fornos de cementação a vácuo são uma tecnologia de ponta e representam um investimento inicial significativamente maior em comparação com os fornos de atmosfera convencionais. O retorno sobre este investimento é realizado através de custos operacionais mais baixos, mão de obra reduzida e maior qualidade de produção.

Manutenção Especializada

A complexidade das bombas de vácuo, sistemas de controle e mecânica do forno requer um conhecimento mais especializado para operação e manutenção do que o equipamento tradicional.

Fazendo a Escolha Certa para Sua Operação

A adoção da cementação a vácuo é uma decisão estratégica que deve estar alinhada com seus objetivos principais.

- Se o seu foco principal é o rendimento e a redução de custos: Os ciclos mais rápidos e a eliminação completa da limpeza pós-processo fornecem um impulso direto e substancial à eficiência operacional.

- Se o seu foco principal é produzir componentes críticos de alto desempenho: A qualidade metalúrgica superior, a distorção minimizada e a resistência à fadiga aprimorada são vantagens inegociáveis.

- Se o seu foco principal é a conformidade ambiental e a segurança no local de trabalho: O processo livre de emissões, que não utiliza produtos químicos tóxicos, oferece uma solução limpa e sustentável que atende aos padrões modernos como CQI-9.

Em última análise, a cementação a vácuo é um investimento em um ecossistema de fabricação mais controlado, previsível e eficiente.

Tabela de Resumo:

| Aspecto | Benefício |

|---|---|

| Tempos de Ciclo | Processamento acelerado para maior rendimento |

| Pós-Processamento | Elimina etapas de limpeza, economizando tempo e custos |

| Repetibilidade | Garante resultados consistentes e de alta qualidade |

| Distorção | Minimizada para menos sucata e retrabalho |

| Qualidade Metalúrgica | Maior resistência ao desgaste e longevidade da peça |

Pronto para elevar seu processo de tratamento térmico com a cementação a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, impulsionando sua eficiência operacional com ciclos mais rápidos, qualidade superior e custos reduzidos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem transformar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase