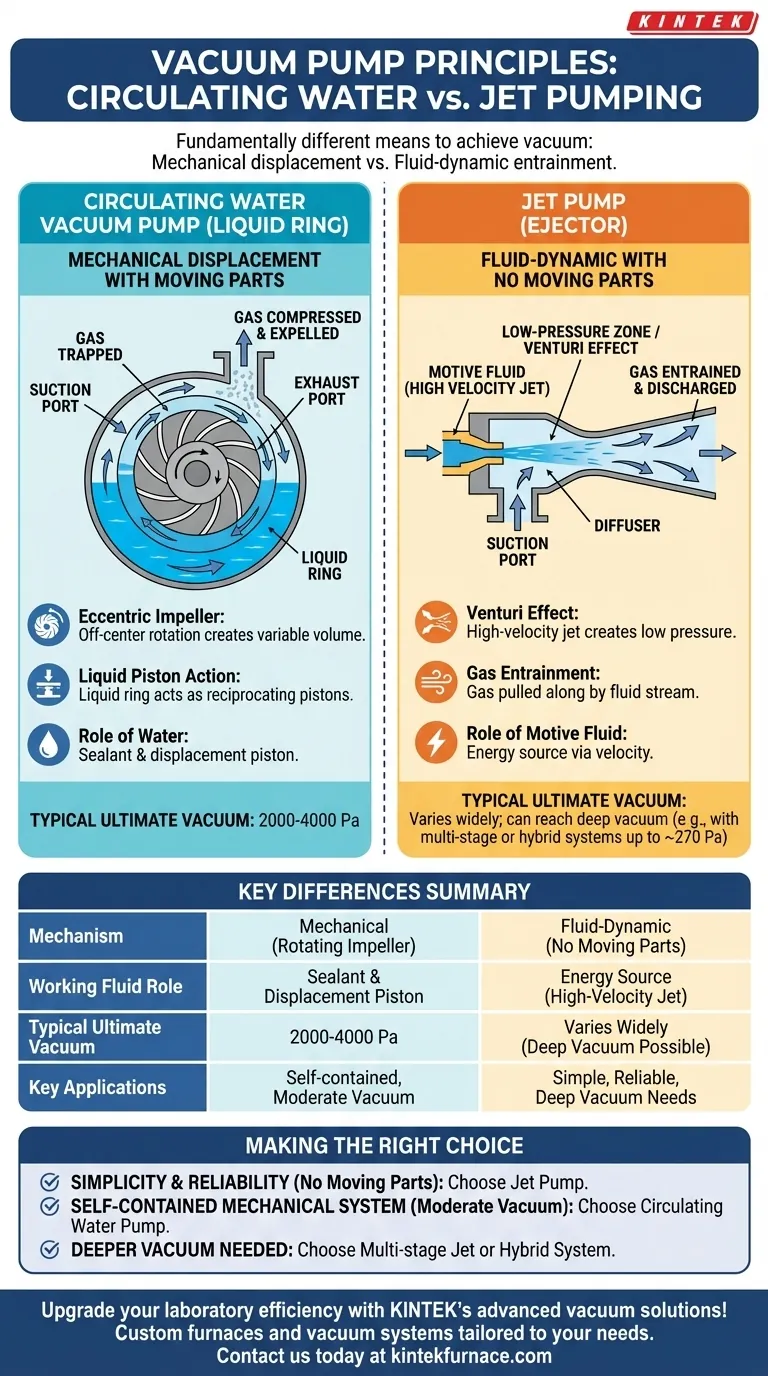

Em sua essência, uma bomba de vácuo de água circulante e uma bomba a jato atingem o vácuo através de meios fundamentalmente diferentes. A bomba de vácuo de água circulante é um dispositivo mecânico que usa um impulsor rotativo e um anel líquido para aprisionar e comprimir fisicamente o gás, enquanto uma bomba a jato é um dispositivo hidrodinâmico sem partes móveis que usa um fluxo de fluido de alta velocidade para criar uma zona de baixa pressão que arrasta o gás.

A distinção crucial reside no mecanismo: uma bomba de água circulante usa partes móveis para deslocar mecanicamente o gás, enquanto uma bomba a jato usa a energia de um jato de fluido para criar vácuo e puxar o gás consigo.

A Mecânica da Bomba de Vácuo de Água Circulante

Uma bomba de vácuo de água circulante, também conhecida como bomba de anel líquido, é um tipo de bomba de deslocamento positivo. Sua operação se baseia em um design mecânico inteligente.

O Papel do Impulsor Excêntrico

A bomba contém um impulsor com múltiplas pás que é instalado excentricamente, ou fora do centro, dentro de uma carcaça de bomba cilíndrica.

Formando o Anel Líquido

À medida que a bomba é preenchida com um líquido de vedação (tipicamente água) e o impulsor gira, a força centrífuga arremessa a água para fora. Isso forma um anel de líquido estável e concêntrico que gira ao longo da parede interna da carcaça da bomba.

A Ação do 'Pistão Líquido'

Como o impulsor está fora do centro, o espaço entre as pás do impulsor e o anel líquido muda constantemente. À medida que as pás giram, o volume desse espaço aumenta, sugando o gás da porta de sucção. À medida que a rotação continua, o volume diminui, comprimindo o gás aprisionado e expelindo-o pela porta de exaustão. Essa ação usa efetivamente o anel líquido como uma série de "pistões líquidos" recíprocos.

O Princípio da Bomba a Jato (Ejetor)

Uma bomba a jato, ou ejetor, opera em um princípio completamente diferente, baseado inteiramente na dinâmica de fluidos e sem partes móveis.

O Fluido Motriz de Alta Velocidade

A bomba usa um fluido "motriz", como água ou vapor de alta pressão, que é acelerado através de um bico. Isso converte a energia de pressão do fluido em energia cinética, criando um jato de alta velocidade.

Criando Pressão Negativa

De acordo com o efeito Venturi, este jato de alta velocidade cria uma área de pressão extremamente baixa ao seu redor. Essa zona de baixa pressão é a fonte do vácuo.

Arrasto e Bombeamento de Gás

O gás do sistema que você deseja evacuar é arrastado para essa região de baixa pressão. Lá, ele se mistura com o fluido motriz de alta velocidade e é arrastado com o fluxo, sendo finalmente descarregado a uma pressão mais alta.

Compreendendo as Principais Diferenças

Os princípios operacionais influenciam diretamente as características e aplicações de cada bomba.

Mecanismo: Mecânico vs. Dinâmica de Fluidos

A diferença mais fundamental é que a bomba de água circulante é um dispositivo mecânico com um impulsor rotativo. Uma bomba a jato não tem partes móveis, tornando-a excepcionalmente simples e confiável.

Papel do Fluido de Trabalho

Em uma bomba de anel de água, a água atua como vedante e pistão de deslocamento. Em uma bomba a jato, o fluido motriz é a fonte de energia que cria o vácuo através de sua velocidade.

Desempenho e Aplicação

Uma bomba de vácuo de água circulante padrão pode tipicamente atingir um vácuo final de 2000-4000 Pa. Em contraste, as bombas a jato podem ser projetadas para uma ampla gama de pressões, e sistemas de jato de múltiplos estágios podem atingir vácuos muito profundos. Curiosamente, as duas tecnologias podem ser combinadas; adicionar um ejetor a jato a uma bomba de anel de água pode melhorar significativamente seu vácuo final, atingindo níveis tão baixos quanto 270 Pa.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a bomba correta requer entender como seus princípios se alinham com suas necessidades operacionais.

- Se seu foco principal é simplicidade e alta confiabilidade sem partes móveis: Uma bomba a jato é frequentemente a melhor escolha, pois não tem nada para desgastar ou quebrar mecanicamente.

- Se seu foco principal é um sistema mecânico autônomo para níveis de vácuo moderados: A bomba de vácuo de água circulante oferece uma solução robusta e eficaz sem a necessidade de uma fonte externa de fluido motriz de alta pressão.

- Se seu foco principal é atingir um vácuo mais profundo do que uma única bomba mecânica pode fornecer: Um sistema de jato de múltiplos estágios ou uma abordagem híbrida, como adicionar um ejetor a uma bomba de anel líquido, é a estratégia mais eficaz.

Compreender se você precisa de um deslocamento mecânico ou de um princípio de arrastamento hidrodinâmico é a chave para selecionar a ferramenta certa para sua aplicação de vácuo.

Tabela Resumo:

| Aspecto | Bomba de Vácuo de Água Circulante | Bomba a Jato |

|---|---|---|

| Mecanismo | Mecânico com impulsor rotativo e anel líquido | Dinâmica de fluidos sem partes móveis |

| Função do Fluido de Trabalho | Atua como vedante e pistão de deslocamento | Atua como fonte de energia via jato de alta velocidade |

| Vácuo Final Típico | 2000-4000 Pa | Varia amplamente, pode atingir vácuos profundos com sistemas de múltiplos estágios |

| Principais Aplicações | Sistemas autônomos para vácuo moderado | Configurações simples e confiáveis que não exigem partes móveis ou vácuo profundo |

Atualize a eficiência do seu laboratório com as soluções avançadas de vácuo da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seus processos de vácuo e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

As pessoas também perguntam

- Qual é a necessidade de usar um forno de secagem a vácuo de laboratório no processamento de pós de catalisadores Fe-N-C?

- Por que é necessário um cadinho de Pt5%Au para o vidro bioativo S53P4? Garanta a pureza a 1400°C

- Quais são os requisitos de material para um barco de quartzo em APVT? Garanta o Crescimento de Nanofios de Sb2Se3 de Alta Pureza

- Qual é a utilidade específica dos cadinhos em aplicações de laboratório de alta temperatura? Precisão e Integridade Térmica

- Qual é o papel de um conjunto de bomba molecular em um sistema de ligação TLP assistido por corrente elétrica? Aprimorar a pureza do vácuo

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Quais são as funções estruturais do recipiente de vidro de quartzo de câmara dupla? Otimizar a análise de vapor de liga de magnésio

- Qual é o limite geral de temperatura ambiente para bombas de vácuo de circulação de água? Garanta o Desempenho Máximo e Evite Danos